Visuelles Management ist eine betriebswirtschaftliche Technik, die wichtige Informationen am physischen Arbeitsplatz vermittelt. Es handelt sich dabei um ein System von Informationsanzeigen, visuellen Kontrollen, Etiketten und Schildern, Farbcodierungen und anderen Markierungen anstelle von schriftlichen Anweisungen. Schlanke Unternehmen verlassen sich in hohem Maße auf visuelles Management, um Anomalien zu erkennen und Standards zu verstärken und gleichzeitig Stabilität und Sicherheit am Arbeitsplatz zu gewährleisten. Im Idealfall sollte jeder in der Lage sein, den Status einer Situation auf einen Blick zu beurteilen, selbst der zufällige Beobachter. Die Mitarbeiter brauchen auch visuelle Anzeigen, die zeigen, was von ihnen erwartet wird, und die sie über den Produktionsstatus und die Kundenbedürfnisse auf dem Laufenden halten.

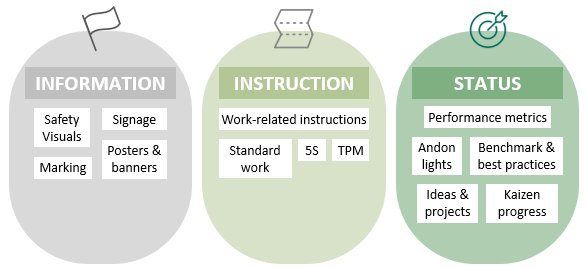

Ein wirksames visuelles Managementsystem zielt darauf ab, Informationen über den Produktionsstatus und die Leistung anzuzeigen, Standards und Arbeitsanweisungen zu vermitteln, Probleme und Anomalien so deutlich wie möglich zu machen und Identität und Anweisungen zu zeigen. Es kann die Möglichkeit von Fehlkommunikation verringern, hebt Anomalien und Abweichungen hervor und gibt einen unmittelbaren Einblick in das, was als nächstes getan werden muss. Wenn Probleme und Abweichungen sichtbar und für alle ersichtlich sind, können sofortige Korrekturmaßnahmen ergriffen werden, um die Effizienz und Effektivität der Prozesse zu steigern. Visuelle Kontrollen werden auch eingesetzt, um Ziele und Ideen auszutauschen, über Team- und Kaizen-Fortschritte zu berichten, auf Sicherheitsrisiken hinzuweisen und sicheres Verhalten am Arbeitsplatz zu fördern.

Forschungen zeigen, dass Menschen dazu neigen, Informationen eher visuell zu lernen und zu verarbeiten. Daher kann sich eine effektive visuelle Kommunikation auf Sicherheit, Produktivität, Kosten, Qualität, pünktliche Lieferung, Inventar und Zuverlässigkeit der Ausrüstung auswirken. Bildmaterial am Arbeitsplatz kann eine wichtige Rolle bei der Schulung spielen, so dass eine ständige Überwachung nicht mehr erforderlich ist. Die Mitarbeiter werden Sicherheits-, Qualitäts- und Effizienzprobleme schnell erkennen und darauf reagieren. Visuelles Management bietet weitere Vorteile:

- Schafft Stabilität in Bezug auf die Umgebung, die Ausrüstung und die ausgeführten Arbeiten.

- Reduziert Fehler und Irrtümer.

- Reduziert Ausfallzeiten und Wartungskosten.

- Steigert das Bewusstsein für Abfall und Abfallmanagement.

- Verbessert die Einhaltung von Sicherheitsvorschriften.

- Verbessert die Kommunikation zwischen verschiedenen Schichten.

- Verbessert das Engagement und die Moral der Mitarbeiter.

- Entfällt die Notwendigkeit zeitraubender Besprechungen.

- Fördert die kontinuierliche Verbesserung.

Viele Lean-Techniken und -Grundsätze beruhen auf visuellem Management, angefangen bei der Bodenmarkierung mit Klebebändern bis hin zu großen visuellen Anzeigen und Anzeigetafeln. Visuelles Management ist die treibende Kraft für viele gängige Lean-Techniken wie 5S, Standardarbeit, Total Productive Maintenance (TPM), schnelle Umstellung und Pull-Produktion. Besonders wichtig ist es in der Anfangsphase der Lean-Implementierung, wenn Unternehmen Konzepte wie 5S und TPM einsetzen, um Standards zu schaffen und betriebliche Stabilität zu erreichen.

- 5S ist eines der grundlegendsten Prinzipien von Lean. Es umfasst viele visuelle Aktivitäten, die zur Schaffung eines besseren Arbeitsumfelds beitragen können. Es schlägt die Verwendung von Farben und Etiketten vor, um die Lagerorte für jeden Gegenstand am Arbeitsplatz eindeutig zu kennzeichnen. Außerdem werden Lagerbestände und Auslöser für Nachbestellungen definiert, um sicherzustellen, dass alles bei Bedarf zum Zeitpunkt der Verwendung verfügbar ist. Wenn etwas nicht normal ist, wollen wir das so deutlich wie möglich machen.

- TPM-Visualisierungen vereinfachen die vorbeugende Instandhaltung und sorgen dafür, dass die Geräte in optimalem Zustand und mit minimalen Ausfällen betrieben werden. Sie können auch eingesetzt werden, um Anomalien zu erkennen und zu verhindern, dass sie zu Ausfällen führen. Die Beschriftung und Markierung von Messgeräten, Ölständen und Schmierpunkten sind Beispiele für visuelle Kontrollen, die es den Mitarbeitern ermöglichen, Anomalien und Zustände, die nicht den Spezifikationen entsprechen, auf einen Blick zu erkennen. Die Transparenz der Ausrüstung sollte nachgewiesen werden, um die Einrichtung und Überprüfung zu erleichtern. Es wird auch empfohlen, dass an jeder Maschine Störungsprotokolle verwendet werden.

- Sicherheitskontrollen sind wichtig, um die Anlage sicher und umweltfreundlich zu halten. Sie weisen Mitarbeiter und Besucher auf potenziell gefährliche Orte und Situationen hin, um unsichere Bedingungen zu vermeiden. Es ist wichtig, Brandschutzeinrichtungen, Sicherheitsduschen, Augenspülstationen, persönliche Schutzausrüstung und Erste-Hilfe-Stationen richtig zu kennzeichnen. Beschilderung, Gefahrenwarnungen und Sicherheitsanweisungen sollten dort angebracht werden, wo sie benötigt werden. Alle Trennschalter für alle elektrisch betriebenen Geräte sollten eindeutig gekennzeichnet sein.

- Ein starkes visuelles Managementsystem soll Konsistenz fördern und Prozessstabilität schaffen. Standard-Arbeitsvisualisierungen tragen dazu bei, dass Aufgaben immer von allen auf die effizienteste und effektivste Weise ausgeführt werden. Dazu gehören Verfahren, Arbeitsanweisungen, Kontrollblätter, Checklisten, Flussdiagramme, Zeitpläne, Fotos und Ein-Punkt-Lektionen. Diese Anschauungsmaterialien tragen dazu bei, Produktionsfehler zu minimieren und sicherzustellen, dass die Arbeitsplatzstandards von allen eingehalten werden. Denken Sie daran, dass die besten Anschauungsmaterialien diejenigen sind, die Fotos und/oder Zeichnungen enthalten und die an der Stelle angebracht werden, an der sie benötigt werden.

Weitere Anwendungen:

- Kennzeichnung des Bodens und des Rohrleitungssystems.

- Kennzeichnung der zu produzierenden Materialien und Produkte.

- Kennzeichnung von Maschinen, Anlagen und Produktionslinien.

- Kennzeichnung von Büros, Räumen, Zellen und Lagerbereichen.

- Wegweiser zur Orientierung.

- Schilder wie „Betreten verboten“ und „Rauchen verboten“.

- Verwendung von farbcodierten Karten und Kanban-Tafeln in einem Pull-System.

- Verwendung von Tafeln, um Probleme zu priorisieren und Gegenmaßnahmen zu kommunizieren.

- Verwendung von Postern und Bannern, um Lean-Ziele und -Prinzipien zu verstärken.

- Verwendung von Tracking-Boards, um die Kommunikation in Mehrschichtbetrieben zu erleichtern.

- Verwendung von Scoreboards, um Prozesskennzahlen in Echtzeit zu kommunizieren und zu verfolgen.

- Verwendung von Produktionsübersichtstafeln zur Anzeige von Informationen wie Effizienz, Taktzeit usw.

Andon- und Produktionsübersichtstafeln:

Ein Andon-Display ist ein mehrfarbiges Beleuchtungssystem, das einen einfachen und konsistenten Mechanismus für die Kommunikation von Informationen in der Werkstatt bietet. Es ist ein effektives Kommunikationsmittel, das sofort auf Probleme aufmerksam macht, wenn sie an einer Maschine oder in einer Fertigungszelle auftreten. Das System kann Mittel zur Unterbrechung der Produktion beinhalten, damit das Problem behoben werden kann. So kann z. B. eine Leuchte aufleuchten oder die Farbe wechseln, um auf einen Mangel an Rohstoffen oder die Notwendigkeit einer Wartung hinzuweisen.

Ein Arbeitsplatz ohne eine Anzeige der Produktionskennzahlen ist wie ein Auto ohne Tachometer. Man weiß zwar, wohin man fährt, aber man hat keine Ahnung, wann man dort ankommt. Mit Hilfe von Produktionsübersichtstafeln lässt sich der Prozessausstoß überwachen und feststellen, ob er der Kundennachfrage entspricht. Andon-Leuchten und Produktionsübersichtstafeln sollten in der Werkstatt sichtbar sein, um den aktuellen Status eines Produktionssystems zu kommunizieren. Jeder sollte sehen können, wo die Produktion steht, so dass Wartungs- und Produktionsteams Prozess- und Qualitätsprobleme, die während der Produktion auftreten können, schnell beheben können.

Tipps für ein kohärentes visuelles Managementsystem:

- Erinnern Sie sich daran, dass Ihr Ziel ist, den Bereich informativer zu gestalten.

- Bestimmen Sie, wo Sie visuelles Management einführen müssen.

- Entscheiden Sie, wer an der Umsetzung beteiligt sein wird.

- Ermitteln Sie Informationsdefizite, bestimmen Sie, was gezeigt werden muss und welche Art von Informationen vermittelt werden müssen. Eine Möglichkeit besteht darin, eine visuelle Checkliste zu erstellen, die Lagerorte, Standardarbeiten, Sicherheit, Wartung, Prozesskennzahlen, Schautafeln usw. umfasst.

- Markieren Sie Böden, fügen Sie Schilder hinzu, beschriften Sie Lagerbereiche usw. Verwenden Sie die Farbstandards, die in der Einrichtung einheitlich verwendet werden.

- Informationen müssen leicht verständlich, prägnant, genau, relevant, aktuell und für jeden zugänglich sein. Jeder muss in der Lage sein, die Botschaft zu verstehen.

- Erstellen Sie einen Leitfaden, der die Schlüsselelemente beschreibt, die mit jedem visuellen Typ verbunden sind.

Weitere Informationen:

- Visuelles Management bedeutet nicht nur, Diagramme und Kennzahlen an der Wand sichtbar zu machen, es ist eine Echtzeit-, stündliche oder tägliche Visualisierung, die es dem Team ermöglicht, sofort auf Signale zu reagieren, um Probleme zu lösen oder den Produktionsprozess zu unterstützen. Dies erzeugt oft ein Gefühl der Dringlichkeit im Team und ermöglicht es, Probleme an Ort und Stelle zu lösen und mögliche Komplikationen zu vermeiden.

- Prozessmetriken müssen an der Maschine oder der Fertigungszelle angezeigt werden, während allgemeine Betriebsinformationen an einem zentralen Ort ausgehängt werden müssen, wo jeder sie auf einen Blick sehen kann.

- Es ist sehr üblich, Kaizen-Veranstaltungen durchzuführen, bei denen der Schwerpunkt auf der Verbesserung der Visualität eines bestimmten Arbeitsbereichs oder eines Prozesses liegt. Zum Beispiel die Stabilisierung der Arbeitsumgebung durch 5S, die Stabilisierung der Arbeitsweise durch Standardarbeit oder die Stabilisierung der Leistung und Zuverlässigkeit von Anlagen durch TPM.