A vizuális menedzsment olyan vállalatirányítási technika, amely fontos információkat közvetít a fizikai munkahelyen. Ez az írásbeli utasítások helyett információs kijelzők, vizuális vezérlők, címkék és táblák, színkódolás és egyéb jelölések rendszere. A Lean szervezetek nagymértékben támaszkodnak a vizuális menedzsmentre a rendellenességek észlelése és a szabványok megerősítése érdekében, miközben biztosítják a munkahely stabilitását és biztonságát. Ideális esetben mindenkinek képesnek kell lennie arra, hogy egy pillantással felmérje egy helyzet állapotát, még az alkalmi megfigyelőnek is. Az alkalmazottaknak olyan vizuális kijelzőkre is szükségük van, amelyek megmutatják, hogy mit várnak el tőlük, és amelyek folyamatosan tájékoztatják őket a termelés állapotáról és az ügyfelek igényeiről.

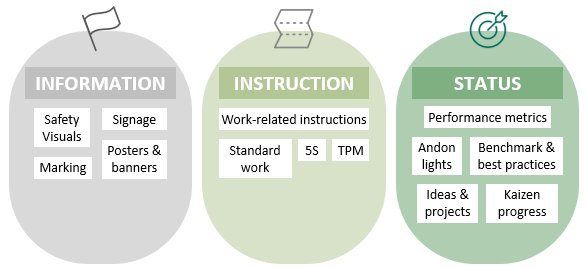

A hatékony vizuális irányítási rendszer arra törekszik, hogy megjelenítse a termelési állapotra és a teljesítményre vonatkozó információkat, közölje a szabványokat és a munkautasításokat, a lehető legnyilvánvalóbbá tegye a problémákat és a rendellenességeket, valamint megmutassa az azonosságot és az irányokat. Csökkentheti a félreértések lehetőségét, kiemeli a rendellenességeket és eltéréseket, és azonnali betekintést nyújt abba, hogy mi a következő teendő. Ha a problémák és eltérések láthatóak és mindenki számára nyilvánvalóak, azonnali korrekciós intézkedéseket lehet tenni a folyamatok hatékonyságának és eredményességének növelése érdekében. A vizuális ellenőrzéseket a célok és ötletek megosztására, a csapat és a Kaizen előrehaladásának jelentésére, valamint a biztonsági kockázatok jelzésére és a biztonságos munkavégzés elősegítésére is használják.

A kutatások azt mutatják, hogy az emberek hajlamosabbak vizuálisan tanulni és feldolgozni az információkat. Ezért a hatékony vizuális kommunikáció hatással lehet a biztonságra, a termelékenységre, a költségekre, a minőségre, a határidőre történő szállításra, a készletekre és a berendezések megbízhatóságára. A munkahelyi vizuális eszközök fontos szerepet játszhatnak a munkahelyi képzésben, ami kiküszöböli az állandó felügyelet szükségességét. Az alkalmazottak gyorsan felismerik és reagálnak a biztonsági, minőségi, hatékonysági problémákra. A vizuális menedzsment további előnyöket kínál, többek között:

- Szabályozottabbá teszi a környezetet, a berendezéseket és az elvégzett munkát.

- csökkenti a hibákat és a tévedéseket.

- csökkenti az állásidőt és a karbantartási költségeket.

- növeli a hulladék és a hulladékkezelés tudatosságát.

- javítja a biztonság betartását.

- javítja a különböző műszakok közötti kommunikációt.

- Növeli a dolgozók bevonását és morálját.

- Kiküszöböli az időigényes megbeszélések szükségességét.

- Elősíti a folyamatos fejlesztést.

Sok lean technika és elv támaszkodik a vizuális irányításra, kezdve a padló ragasztószalagokkal történő padlójelöléstől a nagy vizuális kijelzőkig és eredménytáblákig. A vizuális menedzsment számos népszerű lean technika, köztük az 5S, a szabványos munka, a teljes körű produktív karbantartás (TPM), a gyors átállás és a húzásos termelés kulcsfontosságú fenntartó erejeként szolgál. Különösen fontos a Lean bevezetésének korai szakaszában, amikor a vállalatok olyan koncepciókat használnak, mint az 5S és a TPM a szabványok kialakítására és a működési stabilitás megteremtésére.

- Az 5S a Lean egyik legalapvetőbb elve. Számos vizuális tevékenységet foglal magában, amelyek segíthetnek a jobb munkakörnyezet kialakításában. Javasolja a színek és címkék használatát az egyes tárgyak tárolási helyének egyértelmű jelölésére a munkahelyen. Meghatározza továbbá a készletszinteket és az újrarendelési kiváltó okokat, hogy minden a felhasználás helyén szükség szerint rendelkezésre álljon. Ha valami nem normális, azt a lehető legnyilvánvalóbbá akarjuk tenni.”

- A TPM-vizualizáció leegyszerűsíti a megelőző karbantartási tevékenységeket, biztosítva, hogy a berendezések optimális üzemállapotban maradjanak, minimális meghibásodással. Arra is használhatók, hogy azonosítsák és megelőzzék, hogy a rendellenességek meghibásodássá váljanak. A műszerek, az olajszintek és a kenési pontok címkézése és jelölése mind olyan példák a vizuális ellenőrzésekre, amelyek lehetővé teszik az alkalmazottak számára, hogy egy pillantással könnyen észleljék a rendellenességeket és a specifikáción kívüli állapotokat. A berendezések átláthatóságára vonatkozó bizonyítékoknak létezniük kell a beállítás és az ellenőrzés megkönnyítése érdekében. Az is ajánlott, hogy minden gépnél használjanak hibajegyzőkönyvet.

- A biztonsági vizuális eszközök fontosak a létesítmény biztonságának és környezetbarát jellegének megőrzése érdekében. Figyelmeztetik az alkalmazottakat és a látogatókat a potenciálisan veszélyes helyekre és helyzetekre, hogy megelőzzék a nem biztonságos állapotokat. Fontos a tűzvédelmi berendezések, a biztonsági zuhanyzók, a szemmosó állomások, az egyéni védőeszközök és az elsősegélynyújtó állomások megfelelő azonosítása. A feliratokat, a veszélyre figyelmeztető jelzéseket és a biztonsági utasításokat a szükséges helyen kell elhelyezni. Minden elektromos meghajtású berendezés minden leválasztó kapcsolóját egyértelműen azonosítani kell.

- Az erős vizuális irányítási rendszer a következetesség előmozdítására és a folyamatok stabilitásának megteremtésére törekszik. A szabványos munkaképviseletek segítenek biztosítani, hogy a feladatokat mindig mindenki a lehető leghatékonyabb és leghatékonyabb módon végezze el. Ide tartoznak az eljárások, a munkautasítások, az ellenőrző lapok, az ellenőrző listák, a folyamatábrák, az ütemtervek, a fényképek és az egypontos tanítások. Ezek a vizuális anyagok segítenek minimalizálni a gyártási hibákat, és biztosítják, hogy a munkahelyi szabványokat mindenki betartsa. Ne feledje, hogy a legjobb vizuális eszközök azok, amelyek fényképeket és/vagy rajzokat tartalmaznak, és amelyeket a szükséges ponton helyeznek el.

Még több alkalmazás:

- A padló és a csőrendszer jelölése.

- A gyártandó anyagok és termékek jelölése.

- A gépek, berendezések és gyártósorok jelölése.

- Az irodák, helyiségek, cellák és raktárterületek jelölése.

- Az útkereső vizuális jelzések, amelyek segítik az emberek tájékozódását.

- Táblák, mint például a belépni tilos és a dohányzást tiltó táblák.

- Színkódolt kártyák és Kanban táblák használata a húzási rendszerben.

- Táblák használata a problémák rangsorolására és az ellenintézkedések közlésére.

- Poszterek és bannerek használata a Lean célok és elvek megerősítésére.

- Követési táblák használata a kommunikáció megkönnyítésére a több műszakos műveletekben.

- Eredménytáblák használata a folyamatmérések valós idejű közlésére és nyomon követésére.

- Termelési összefoglaló táblák használata olyan információk megjelenítésére, mint a hatékonyság, Taktidő stb.

Andon és termelési összefoglaló táblák:

Az Andon kijelző egy többszínű világítási rendszer, amely egyszerű és következetes mechanizmust biztosít az információk közlésére a műhelyben. Ez egy hatékony kommunikációs eszköz, amely azonnal felhívja a figyelmet a gépen vagy gyártási cellában felmerülő problémákra. A rendszer tartalmazhat eszközöket a termelés leállítására, hogy a problémát ki lehessen javítani. Például egy lámpa felkapcsolódhat vagy megváltoztathatja a színét, hogy jelezze a nyersanyaghiányt vagy a karbantartás szükségességét.

Egy munkahely a termelési mérőszámok kijelzése nélkül olyan, mint egy autó sebességmérő nélkül. Lehet, hogy tudja, hová tart, de fogalma sincs, mikor ér oda. A termelési összefoglaló táblákat arra használják, hogy nyomon kövessék a folyamat kimeneti teljesítményét, és lássák, hogy az megfelel-e a vevői igényeknek. Az andon lámpáknak és a termelési összefoglaló tábláknak láthatónak kell lenniük az üzemcsarnokban, hogy közöljék a termelési rendszer aktuális állapotát. Mindenkinek látnia kell, hogy hol tart a termelés, ami lehetővé teszi a karbantartó és a termelési csapatok számára, hogy gyorsan megoldják a gyártás során felmerülő folyamat- és minőségi problémákat.

Tippek egy koherens vizuális irányítási rendszer létrehozásához:

- Ne feledje, hogy a cél az, hogy a területet informatívabbá tegye.

- Határozza meg, hogy hol van szükség a vizuális menedzsment bevezetésére.

- Döntse el, hogy kik vesznek részt a bevezetési erőfeszítésekben.

- Határozza meg az információs hiányosságokat, határozza meg, hogy mit kell megmutatni, és milyen típusú információkat kell közvetíteni. Ennek egyik módja egy vizuális ellenőrzőlista megtervezése, amely kiterjed a tárolási helyekre, a szabványos munkákra, a biztonságra, a karbantartásra, a folyamatmérésekre, a vizuális táblákra stb.

- Megjelölheti a padlót, táblákat helyezhet el, feliratozhatja a tárolási területeket stb. Használja a létesítményben következetesen használt színszabványokat.

- Az információnak könnyen érthetőnek, tömörnek, pontosnak, relevánsnak, naprakésznek és mindenki számára hozzáférhetőnek kell lennie. Mindenkinek képesnek kell lennie arra, hogy megértse az üzenetet.

- Készítsen egy útmutatót, amely leírja az egyes vizuális típusokhoz kapcsolódó legfontosabb elemeket.

Bővebb információ:

- A vizuális menedzsment nem csupán a táblázatok és mérőszámok láthatóvá tételét jelenti a falon, hanem valós idejű, óránkénti vagy napi vizuális megjelenítést, amely lehetővé teszi a csapat számára, hogy azonnal reagáljon a problémák megoldását vagy a termelési folyamat támogatását célzó jelzésekre. Ez gyakran sürgősségérzetet kelt a csapatban, és lehetővé teszi a problémák helyszíni megoldását, kiküszöbölve a lehetséges komplikációkat.

- A folyamat mérőszámait a gépnél vagy a gyártási cellánál kell megjeleníteni, míg az általános üzemi információkat egy központi helyen kell elhelyezni, ahol mindenki egy pillantással láthatja.

- Nagyon gyakoriak a Kaizen események, ahol a fő hangsúly egy adott munkaterület vagy folyamat vizualitásának javításán van. Például a munkakörnyezet stabilizálása az 5S alkalmazásával, a munkavégzés módjának stabilizálása a standard munka alkalmazásával, vagy a berendezések teljesítményének és megbízhatóságának stabilizálása a TPM alkalmazásával.