ビジュアル・マネジメントは、物理的な職場で重要な情報を伝達する経営管理手法である。 これは、書面による指示の代わりに、情報ディスプレイ、視覚的コントロール、ラベルや標識、色分け、その他のマーキングのシステムです。 リーン組織では、職場の安定性と安全性を確保しながら、異常を検知し、基準を強化するために、ビジュアルマネジメントに大きく依存しています。 理想的なのは、誰でも、何気なく見ている人でも、一目で状況を把握できるようにすることです。 また、従業員には、自分に何が求められているかを示し、生産状況や顧客のニーズについて常に情報を提供するための視覚的なディスプレイが必要です。

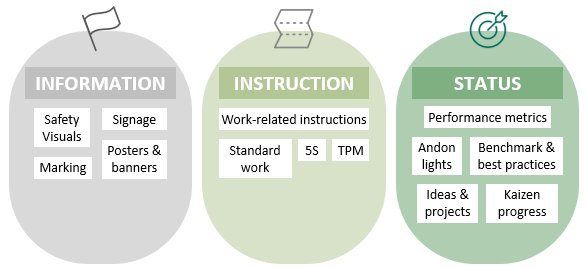

効果的な視覚管理システムは、生産状況やパフォーマンス情報を表示し、基準や作業指示を伝え、問題や異常をできるだけ明らかにし、身元や方向を示すことを目指す。 それは、ミスコミュニケーションの機会を減らし、異常や逸脱を強調し、次に何をすべきかを即座に洞察することができる。 問題や逸脱が目に見え、誰にでも明らかになれば、直ちに是正措置をとることができ、プロセスの効率と効果を高めることができます。 また、目標やアイデアの共有、チームやカイゼンの進捗状況の報告、安全上のリスクを示し、職場での安全な行動を促進するためにも、ビジュアルコントロールは利用されている。

調査によると、人は視覚的に情報を学び、処理する傾向があるという。 したがって、効果的なビジュアルコミュニケーションは、安全性、生産性、コスト、品質、納期、在庫、設備の信頼性に影響を与えることができます。 職場のビジュアルは、常時監視の必要性をなくす職業訓練において重要な役割を果たすことができます。 従業員は、安全、品質、効率の問題を素早く認識し、対応できるようになります。

- 環境、機器、作業に対する安定性を実現します。

- エラーやミスを減らします。

- ダウンタイムとメンテナンスコストを減らします。

- 廃棄物とゴミ処理に対する意識を高めます。

- 安全に対するコンプライアンスを高めます。

- 異なるシフト間のコミュニケーションを向上させます。

- Improves employees involvement and morale.

- Eliminating need for time consuming meetings.

- Reinforces continuous improvement.

Many lean techniques and principles rely on visual management starting from floor marking using adhesive floor tapes to the large visual displays and scoreboards.Border: Borderは、床粘着テープで床に印をつけることから始まり、大規模な視覚ディスプレイやスコアボードまで、多くのリーン技術や原則が視覚的管理に依存しています。 視覚管理は、5S、標準作業、総合生産保全 (TPM)、クイック チェンジオーバー、およびプル生産など、多くの一般的なリーン手法の主要な維持力として機能します。

- 5Sはリーンにおける最も基本的な原則の1つである。 より良い職場環境を作るために、多くの視覚的な活動を含んでいます。 これは、職場の各アイテムの保管場所を明確にマークするために、色やラベルを使用することを提案するものです。 また、在庫レベルと再注文のトリガーを定義することで、すべてのものが使用時に必要に応じて利用できるようにします。

- TPMの視覚化により、予防保全活動を簡素化し、機器の故障を最小限に抑え、最適な運転状態を維持できるようにします。 また、異常の特定や故障の未然防止にも利用できます。 ゲージ、オイルレベル、潤滑油のポイントにラベルや印をつけることは、従業員が一目で異常や規格外の状態を容易に発見できるようにする視覚的管理の一例です。 機器の透明性を確保し、セットアップやチェックを容易にするための証拠が必要です。

- 安全の視覚化は、施設を安全で環境に優しいものに保つために重要である。 彼らは従業員や訪問者に潜在的に危険な場所や状況を警告し、安全でない状態を防止します。 防火設備、安全シャワー、洗眼所、個人用保護具、救急ステーションを適切に識別することが重要です。 標識、危険に関する警告、安全に関する指示は、必要な時点で提供されるべきです。

- 強力なビジュアルマネジメントシステムは、一貫性を促進し、プロセスの安定性を生み出そうとするものである。 標準作業ビジュアルは、作業が常に可能な限り最も効率的かつ効果的な方法で全員によって実行されることを保証するのに役立つ。 これには、手順書、作業指示書、チェックシート、チェックリスト、フローチャート、スケジュール、写真、ワンポイントレッスンが含まれます。 これらのビジュアルは、生産ミスを最小限に抑え、職場の標準が全員に順守されるようにするのに役立ちます。

その他の用途:

- Marking the floor and the piping system.

- Marking the materials and products being manufactured.Marking the floor and piping system…

- 機械、設備、生産ラインへのマーキング

- オフィス、部屋、セル、保管エリアへのマーキング

- 道を探すためのビジュアル

- 入らないでください、禁煙サインなどのサイン

- プルシステムで色分けしたカードやかんばん板を使用すること

- 生産ライン、機械、設備へのマーキング。

- 問題に優先順位をつけ、対策を伝えるためのボードの使用

- リーン目標と原則を強化するためのポスターとバナーの使用

- 複数シフトのオペレーションでのコミュニケーションを促進するトラッキングボードの使用

- リアルタイムベースでプロセスの測定基準を伝え追跡するスコアボードの使用

- リーン目標に基づいた、より効果的で効率的で、より良いプロセスの構築

- リーン目標に基づいた、より良いプロセスの構築

- リーン目標に基づいた、より良いプロセスの構築

- 効率やタクトタイムなどの情報を表示するための生産サマリーボードの使用

Markings the floor and product in the point of need.

行燈と生産サマリーボード:

行燈ディスプレイは多色照明システムで、現場で情報を伝えるためにシンプルで一貫した仕組みを提供します。 機械や製造セルで発生した問題を即座に注目させる効果的なコミュニケーションツールです。 このシステムは、問題を修正するために生産を停止する手段を含むことができます。 例えば、原材料の不足またはメンテナンスの必要性を示すために、ライトが点灯したり色が変わったりすることがある。

生産測定基準の表示のない職場は、速度計のない車のようなものである。 どこに行くかはわかっても、いつそこに着くかはわからない。 生産サマリーボードは、プロセスの出力を監視し、それが顧客の要求を満たしているかどうかを確認するために使用されます。 生産システムの現在の状態を伝えるために、行燈と生産サマリーボードは、作業現場で見えるようにしておく必要があります。

Tips to Create a Cohesive Visual Management System:

- Really the goal is to make the area more informative.誰もが生産の状態を確認できる必要があります。

- ビジュアルマネジメントを実施する必要がある場所を決定する。

- 実施作業に関与する人を決定する。

- 情報障害を特定し、何を示す必要があるか、伝える必要がある情報の種類を決定する。 1つの方法として、保管場所、標準作業、安全、メンテナンス、プロセスメトリクス、ビジュアルボードなどを網羅したビジュアルチェックリストを設計する。

- Mark floors, add signs, label storage areas, etc.床をマークする。

- 情報は、容易に理解でき、簡潔で、正確で、適切で、最新で、誰にとってもアクセス可能でなければならない。 誰もがメッセージを理解できなければならない。

- 各ビジュアルタイプに関連する重要な要素を説明したガイドを作成する。

Further Information:

- ビジュアル管理とは単にチャートと指標を壁で見えるようにするのではなく、リアルタイム、時間単位または日単位のビジュアルによって、チームが問題を解決したり生産プロセスを支援する信号にすばやく対応できるようなものを意味します。

- プロセス測定基準は、機械または製造セルで表示する必要があり、一般的なプラント情報は、誰もが一目で見ることができる中央の場所に掲示する必要があります。 例えば、5Sによる作業環境の安定化、標準作業による作業の進め方の安定化、TPMによる設備の性能と信頼性の安定化などです