Visual Management is een bedrijfsmanagementtechniek die belangrijke informatie op de fysieke werkplek communiceert. Het is een systeem van informatiedisplays, visuele controles, labels en borden, kleurcodering en andere markeringen in plaats van schriftelijke instructies. Lean organisaties vertrouwen sterk op visueel management om afwijkingen op te sporen en normen te versterken, terwijl de stabiliteit en veiligheid op de werkplek wordt gewaarborgd. Idealiter zou iedereen in staat moeten zijn om de status van een situatie in een oogopslag te beoordelen, zelfs de toevallige waarnemer. Werknemers hebben ook visuele displays nodig die laten zien wat er van hen wordt verwacht en die hen op de hoogte houden van de productiestatus en de behoeften van de klant.

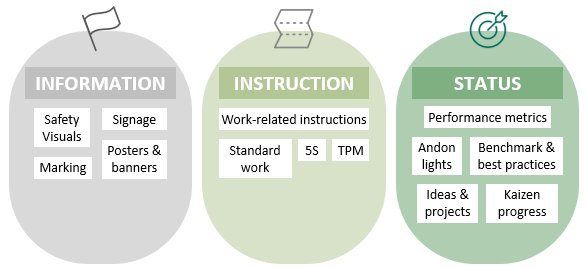

Een doeltreffend visueel managementsysteem tracht informatie over de productiestatus en de prestaties weer te geven, normen en werkinstructies mee te delen, problemen en afwijkingen zo duidelijk mogelijk te maken en identiteit en aanwijzingen te tonen. Het kan de kans op miscommunicatie verminderen, wijst op afwijkingen en abnormaliteiten, en geeft onmiddellijk inzicht in wat er nu moet gebeuren. Wanneer problemen en afwijkingen zichtbaar en voor iedereen zichtbaar zijn, kunnen onmiddellijk corrigerende maatregelen worden genomen om de efficiëntie en effectiviteit van de processen te verhogen. Visuele controles worden ook gebruikt om doelen en ideeën te delen, team- en Kaizen-voortgang te rapporteren, en veiligheidsrisico’s aan te geven en veilig gedrag op het werk te bevorderen.

Onderzoek toont aan dat mensen geneigd zijn om informatie meer visueel te leren en te verwerken. Daarom kan effectieve visuele communicatie invloed hebben op veiligheid, productiviteit, kosten, kwaliteit, tijdige levering, voorraad en betrouwbaarheid van apparatuur. Visuals op de werkplek kunnen een belangrijke rol spelen bij de job training, waardoor er geen constant toezicht meer nodig is. Werknemers zullen problemen op het gebied van veiligheid, kwaliteit en efficiëntie snel herkennen en hierop reageren. Visueel beheer biedt nog andere voordelen, waaronder:

- Geeft stabiliteit aan de omgeving, apparatuur en uitgevoerde werkzaamheden.

- Vermindert fouten en vergissingen.

- Vermindert stilstand en onderhoudskosten.

- Verhoogt het bewustzijn van afval en afvalbeheer.

- Verbetert de naleving van de veiligheid.

- Verbetert de communicatie tussen verschillende ploegen.

- Verbetert de betrokkenheid en het moreel van de werknemers.

- Verlicht de behoefte aan tijdrovende vergaderingen.

- Versterkt voortdurende verbetering.

Vele lean-technieken en -principes berusten op visueel beheer, te beginnen met vloermarkering met behulp van zelfklevende vloertapes tot de grote visuele displays en scoreborden. Visueel beheer is de drijvende kracht achter veel populaire slanke technieken, zoals 5S, standaardwerk, totaal productief onderhoud (TPM), snelle omschakeling en pull-productie. Het is vooral belangrijk in de beginfase van de Lean implementatie wanneer bedrijven concepten als 5S en TPM gebruiken om standaarden te creëren en operationele stabiliteit tot stand te brengen.

- 5S is een van de meest fundamentele principes in Lean. Het omvat veel visuele activiteiten die kunnen helpen een betere werkomgeving te creëren. Het suggereert het gebruik van kleuren en labels om opslaglocaties voor elk item op de werkplek duidelijk te markeren. Het definieert ook voorraadniveaus en herbestellingstriggers om te verzekeren dat alles beschikbaar is zoals nodig op het punt van gebruik. Als iets niet normaal is, willen we dat zo duidelijk mogelijk maken.

- TPM-visuals vereenvoudigen preventieve onderhoudsactiviteiten en zorgen ervoor dat apparatuur in optimale bedrijfsconditie blijft met minimale storingen. Ze kunnen ook worden gebruikt om afwijkingen op te sporen en te voorkomen dat deze uitmonden in storingen. Het labelen en markeren van meters, oliepeilen en smeerpunten zijn allemaal voorbeelden van visuele controles die werknemers in staat stellen om in één oogopslag gemakkelijk afwijkingen en condities buiten de specificatie te detecteren. De apparatuur moet transparant zijn om het instellen en controleren te vergemakkelijken. Ook wordt aanbevolen om bij elke machine probleemlogboeken te gebruiken.

- Veiligheidsvisuals zijn belangrijk om de faciliteit veilig en milieuvriendelijk te houden. Ze waarschuwen werknemers en bezoekers voor potentieel gevaarlijke locaties en situaties om onveilige omstandigheden te voorkomen. Het is belangrijk om brandbeveiligingsapparatuur, veiligheidsdouches, oogwasstations, persoonlijke beschermingsmiddelen en eerstehulpposten goed aan te geven. Bewegwijzering, waarschuwingen voor gevaren en veiligheidsinstructies moeten worden aangebracht op de plaats waar ze nodig zijn. Alle uitschakelaars voor alle elektrisch aangedreven apparatuur moeten duidelijk worden aangegeven.

- Een sterk visueel beheersysteem is gericht op het bevorderen van consistentie en het creëren van processtabiliteit. Standaardwerk visuals helpen ervoor te zorgen dat taken altijd door iedereen op de meest efficiënte en effectieve manier worden uitgevoerd. Ze omvatten procedures, werkinstructies, controlebladen, checklists, flowcharts, schema’s, foto’s en one-point-les. Deze visuals helpen productiefouten tot een minimum te beperken en zorgen ervoor dat de normen op de werkplek door iedereen worden nageleefd. Vergeet niet dat de beste visuals diegene zijn die foto’s en/of tekeningen bevatten en diegene die geplaatst zijn op het punt waar ze nodig zijn.

Meer toepassingen:

- Markeren van de vloer en het leidingsysteem.

- Markeren van de materialen en producten die geproduceerd worden.

- Het markeren van de machines, apparatuur en productielijnen.

- Het markeren van de kantoren, kamers, cellen en opslagruimten.

- Way-finding visuals om mensen te helpen de weg te vinden.

- Borden zoals do not enter en no-smoking signs.

- Het gebruik van kleurgecodeerde kaarten en Kanban-borden in een pull-systeem.

- Gebruik van borden om problemen te prioriteren en tegenmaatregelen te communiceren.

- Gebruik van posters en banners om Lean doelen en principes te versterken.

- Gebruik van tracking boards om communicatie in multi-shift operaties te vergemakkelijken.

- Gebruik van scoreborden om te communiceren en proces metrieken bij te houden in een real-time basis.

- Gebruik van productieoverzichtsborden om informatie zoals efficiency, Takt-tijd, enz. weer te geven.

Andon en Productieoverzichtsborden:

Een Andon-display is een meerkleurig verlichtingssysteem dat een eenvoudig en consistent mechanisme biedt voor het communiceren van informatie op de werkvloer. Het is een efficiënt communicatiehulpmiddel dat onmiddellijke aandacht aan problemen brengt aangezien zij bij een machine of een productiecel voorkomen. Het systeem kan middelen bevatten om de productie te stoppen zodat het probleem kan worden verholpen. Zo kan een lampje gaan branden of van kleur veranderen om een tekort aan grondstoffen of de noodzaak van onderhoud aan te geven.

Een werkplek zonder een display van productiemetrieken is als een auto zonder snelheidsmeter. Je weet misschien waar je naartoe gaat, maar je hebt geen idee wanneer je er zult zijn. Productieoverzichtsborden worden gebruikt om de procesoutput te controleren en te zien of deze voldoet aan de vraag van de klant. Andonlichten en productieoverzichtsborden moeten zichtbaar zijn op de werkvloer om de huidige status van een productiesysteem te communiceren. Iedereen moet kunnen zien waar de productie staat, waardoor onderhouds- en productieteams snel proces- en kwaliteitsproblemen kunnen oplossen die zich tijdens de productie kunnen voordoen.

Tips om een samenhangend visueel managementsysteem te creëren:

- Bedenk dat het uw doel is om de ruimte informatiever te maken.

- Bepaal waar u visueel beheer moet implementeren.

- Bepaal wie betrokken zullen zijn bij de implementatie-inspanning.

- Identificeer informatiegebreken, bepaal wat moet worden getoond en het type informatie dat moet worden overgebracht. Een manier is het ontwerpen van een visuele checklist die opslaglocaties, standaardwerk, veiligheid, onderhoud, procesmetriek, visuele borden, enz. bestrijkt.

- Markeer vloeren, voeg borden toe, label opslaggebieden, enz. Gebruik de kleurenstandaards die consequent in de faciliteit worden gebruikt.

- Informatie moet voor iedereen gemakkelijk te begrijpen, beknopt, nauwkeurig, relevant, actueel en toegankelijk zijn. Iedereen moet de boodschap kunnen begrijpen.

- Maak een gids die de belangrijkste elementen beschrijft die bij elk visueel type horen.

Volgende informatie:

- Visueel beheer is niet alleen het zichtbaar maken van grafieken en statistieken aan een muur, het is een real-time, per uur of per dag visueel beheer dat het team in staat stelt snel te reageren op signalen om problemen op te lossen of het productieproces te ondersteunen. Dit genereert vaak een gevoel van urgentie onder het team en maakt het mogelijk problemen ter plaatse op te lossen, waardoor mogelijke complicaties worden geëlimineerd.

- Processtatistieken moeten worden weergegeven bij de machine of productiecel, terwijl algemene fabrieksinformatie moet worden geplaatst op een centrale locatie waar iedereen het in één oogopslag kan zien.

- Het is heel gebruikelijk om Kaizen-evenementen uit te voeren waarbij de belangrijkste focus ligt op het verbeteren van de visualiteit van een specifiek werkgebied of een proces. Bijvoorbeeld, het stabiliseren van de werkomgeving met behulp van 5S, stabiliseren hoe het werk wordt uitgevoerd met behulp van standaardwerk, of stabiliseren van de prestaties en betrouwbaarheid van apparatuur met behulp van TPM.