Managementul vizual este o tehnică de management de afaceri care comunică informații importante la locul de muncă fizic. Este un sistem de afișare a informațiilor, controale vizuale, etichete și semne, coduri de culori și alte marcaje în locul instrucțiunilor scrise. Organizațiile Lean se bazează foarte mult pe managementul vizual pentru a detecta anomalii și a consolida standardele, asigurând în același timp stabilitatea și siguranța la locul de muncă. În mod ideal, toată lumea ar trebui să fie capabilă să evalueze starea unei situații dintr-o privire, chiar și observatorul ocazional. De asemenea, angajații au nevoie de afișaje vizuale care să arate ce se așteaptă de la ei și să îi țină la curent cu starea producției și cu nevoile clienților.

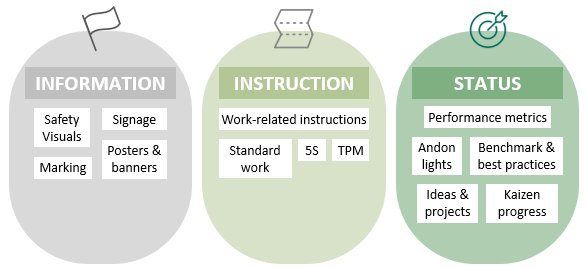

Un sistem de management vizual eficient urmărește să afișeze informații privind starea producției și performanța, să comunice standardele și instrucțiunile de lucru, să facă problemele și anomaliile cât mai evidente posibil și să arate identitatea și direcțiile. Acesta poate reduce oportunitatea unei comunicări greșite, evidențiază anomaliile și abaterile și oferă o perspectivă imediată asupra a ceea ce trebuie făcut în continuare. Atunci când problemele și abaterile sunt vizibile și evidente pentru toți, pot fi luate măsuri corective imediate pentru a crește eficiența și eficacitatea proceselor. Controalele vizuale sunt, de asemenea, utilizate pentru a împărtăși obiectivele și ideile, pentru a raporta progresul echipei și Kaizen, precum și pentru a indica riscurile de siguranță și a promova un comportament sigur la locul de muncă.

Cercetarea arată că oamenii tind să învețe și să proceseze informațiile mai mult vizual. Prin urmare, comunicarea vizuală eficientă poate avea impact asupra siguranței, productivității, costurilor, calității, livrării la timp, inventarului și fiabilității echipamentelor. Mijloacele vizuale la locul de muncă pot juca un rol important în formarea profesională, ceea ce va elimina necesitatea unei supravegheri constante. Angajații vor identifica rapid și vor reacționa rapid la problemele de siguranță, calitate, eficiență. Managementul vizual oferă și alte beneficii, printre care:

- Creează stabilitate față de mediul înconjurător, echipamente și activitatea desfășurată.

- Reduce erorile și greșelile.

- Reduce timpii morți și costurile de întreținere.

- Crește gradul de conștientizare a gestionării deșeurilor și a deșeurilor.

- Îmbunătățește conformitatea cu siguranța.

- Îmbunătățește comunicarea între diferitele schimburi.

- Îmbunătățește implicarea și moralul angajaților.

- Elimină nevoia de întâlniri consumatoare de timp.

- Întărește îmbunătățirea continuă.

Multe tehnici și principii Lean se bazează pe managementul vizual începând de la marcarea podelei cu ajutorul benzilor adezive de podea până la afișaje vizuale mari și tablouri de bord. Managementul vizual servește ca forță de susținere cheie pentru multe tehnici lean populare, inclusiv 5S, munca standard, întreținerea productivă totală (TPM), schimbarea rapidă și producția de tip pull. Este deosebit de important în timpul fazei de început a implementării Lean, când companiile folosesc concepte precum 5S și TPM pentru a crea standarde și a stabili stabilitatea operațională.

- 5S este unul dintre cele mai fundamentale principii în Lean. Acesta implică multe activități vizuale care pot ajuta la crearea unui mediu de lucru mai bun. Acesta sugerează utilizarea culorilor și a etichetelor pentru a marca în mod clar locațiile de depozitare pentru fiecare element de la locul de muncă. De asemenea, definește nivelurile de inventar și declanșatoarele de reordonare pentru a se asigura că totul este disponibil în funcție de necesități la punctul de utilizare. Dacă ceva nu este normal, vrem să facem acest lucru cât mai evident posibil.

- Vizualele TPM simplifică activitățile de întreținere preventivă, asigurând că echipamentele rămân în stare optimă de funcționare cu defecțiuni minime. De asemenea, ele pot fi utilizate pentru a identifica și a preveni transformarea anomaliilor în defecțiuni. Etichetarea și marcarea manometrelor, a nivelurilor de ulei și a punctelor de lubrifiere sunt toate exemple de controale vizuale care permit angajaților să detecteze cu ușurință, dintr-o singură privire, anomalii și condiții care nu corespund specificațiilor. Ar trebui să existe dovezi de transparență a echipamentului pentru a facilita configurarea și verificarea. Se recomandă, de asemenea, ca la fiecare utilaj să se utilizeze jurnale de defecțiuni.

- Vizele de siguranță sunt importante pentru a menține instalația sigură și ecologică. Ele alertează angajații și vizitatorii cu privire la locațiile și situațiile potențial periculoase pentru a preveni condițiile nesigure. Este important să se identifice în mod corespunzător echipamentele de protecție împotriva incendiilor, dușurile de siguranță, stațiile de spălare a ochilor, echipamentele de protecție personală și stațiile de prim ajutor. Semnalizarea, avertismentele privind pericolele și instrucțiunile de siguranță ar trebui să fie furnizate în momentul în care este necesar. Toate întrerupătoarele de deconectare pentru fiecare echipament alimentat cu energie electrică ar trebui să fie clar identificate.

- Un sistem de management vizual puternic urmărește să promoveze consecvența și să creeze stabilitatea procesului. Elementele vizuale de lucru standard contribuie la asigurarea faptului că sarcinile sunt întotdeauna îndeplinite de toți în cel mai eficient și eficace mod posibil. Acestea includ proceduri, instrucțiuni de lucru, fișe de verificare, liste de verificare, diagrame de flux, programe, fotografii și lecții cu un singur punct. Aceste elemente vizuale vor contribui la reducerea la minimum a erorilor de producție și asigură respectarea de către toți a standardelor de la locul de muncă. Amintiți-vă că cele mai bune elemente vizuale sunt cele care includ fotografii și/sau desene și cele care sunt plasate în punctul de necesitate.

Mai multe aplicații:

- Marcarea podelei și a sistemului de conducte.

- Marcarea materialelor și a produselor în curs de producție.

- Marcarea mașinilor, a echipamentelor și a liniilor de producție.

- Marcarea birourilor, a încăperilor, a celulelor și a zonelor de depozitare.

- Insemne vizuale de orientare pentru a ajuta oamenii să se orienteze.

- Insemne cum ar fi semnele „Nu intrați” și „Fumatul interzis”.

- Utilizarea cardurilor cu coduri de culori și a panourilor Kanban în cadrul unui sistem de tragere.

- Utilizarea panourilor pentru a prioritiza problemele și a comunica contramăsurile.

- Utilizarea posterelor și bannerelor pentru a consolida obiectivele și principiile Lean.

- Utilizarea panourilor de urmărire pentru a facilita comunicarea în cadrul operațiunilor cu mai multe schimburi.

- Utilizarea tablourilor de bord pentru a comunica și urmări parametrii procesului în timp real.

- Utilizarea tablourilor de sinteză a producției pentru a afișa informații cum ar fi eficiența, timpul Takt etc.

Tablouri Andon și tablouri de sinteză a producției:

Un afișaj Andon este un sistem de iluminat multicolor care oferă un mecanism simplu și coerent de comunicare a informațiilor în atelier. Este un instrument de comunicare eficient care aduce imediat în atenție problemele pe măsură ce acestea apar la o mașină sau la o celulă de fabricație. Sistemul poate include mijloace de oprire a producției pentru ca problema să poată fi corectată. De exemplu, o lumină se poate aprinde sau își poate schimba culoarea pentru a indica o lipsă de materii prime sau necesitatea de întreținere.

Un loc de muncă fără un afișaj al indicatorilor de producție este ca o mașină fără un vitezometru. S-ar putea să știți unde mergeți, dar nu aveți nicio idee când veți ajunge acolo. Tablourile de sinteză a producției sunt utilizate pentru a monitoriza producția procesului și pentru a vedea dacă aceasta satisface cererea clienților. Luminile Andon și panourile de sinteză a producției ar trebui să fie vizibile în atelier pentru a comunica starea actuală a unui sistem de producție. Toată lumea ar trebui să poată vedea în ce stadiu se află producția, ceea ce permite echipelor de întreținere și de producție să rezolve rapid problemele de proces și de calitate care pot apărea în timpul producției.

Sugestii pentru a crea un sistem de management vizual coerent:

- Amintește-ți că scopul tău este de a face zona mai informativă.

- Determinați unde trebuie să implementați managementul vizual.

- Decideți cine va fi implicat în efortul de implementare.

- Identificați deficitele de informații, determinați ce trebuie arătat și tipul de informații care trebuie transmise. O modalitate este de a concepe o listă de verificare vizuală care să acopere locațiile de depozitare, munca standard, siguranța, întreținerea, metricele de proces, panourile vizuale, etc.

- Marcați podelele, adăugați semne, etichetați zonele de depozitare, etc. Folosiți standardele de culoare care sunt folosite în mod constant în instalație.

- Informația trebuie să fie ușor de înțeles, concisă, precisă, relevantă, actualizată și accesibilă tuturor. Toată lumea trebuie să fie capabilă să înțeleagă mesajul.

- Creați un ghid care să descrie elementele cheie asociate fiecărui tip de vizual.

Informații suplimentare:

- Managementul vizual nu înseamnă doar a face grafice și măsurători vizibile pe un perete, ci este un vizual în timp real, din oră în oră sau zilnic, care permite echipei să răspundă prompt la semnale pentru a rezolva probleme sau a sprijini procesul de producție. Acest lucru generează adesea un sentiment de urgență în rândul echipei și permite rezolvarea problemelor la fața locului, eliminând posibilele complicații.

- Metricele de proces trebuie să fie afișate la mașină sau la celula de fabricație, în timp ce informațiile generale ale fabricii trebuie să fie afișate într-o locație centrală unde toată lumea le poate vedea dintr-o privire.

- Este foarte frecventă desfășurarea evenimentelor Kaizen în care obiectivul principal este îmbunătățirea vizualității unei anumite zone de lucru sau a unui proces. De exemplu, stabilizarea mediului de lucru folosind 5S, stabilizarea modului în care se desfășoară activitatea folosind munca standard sau stabilizarea performanței și fiabilității echipamentelor folosind TPM.

.