Wärmebehandlung ist der Prozess des Erhitzens und Abkühlens von Metallen unter Verwendung bestimmter vorher festgelegter Methoden, um die gewünschten Eigenschaften zu erhalten. Sowohl Eisen- als auch Nichteisenmetalle werden einer Wärmebehandlung unterzogen, bevor sie zum Einsatz kommen.

Im Laufe der Zeit wurden viele verschiedene Methoden entwickelt. Auch heute noch arbeiten Metallurgen ständig daran, die Ergebnisse und die Kosteneffizienz dieser Prozesse zu verbessern.

Dazu entwickeln sie neue Schemata oder Zyklen, um eine Vielzahl von Qualitäten herzustellen. Jedes Schema bezieht sich auf eine unterschiedliche Geschwindigkeit des Erhitzens, Haltens und Abkühlens des Metalls.

Diese Methoden können, wenn sie sorgfältig befolgt werden, Metalle verschiedener Standards mit bemerkenswert spezifischen physikalischen und chemischen Eigenschaften erzeugen.

Die Vorteile

Es gibt verschiedene Gründe für die Durchführung einer Wärmebehandlung. Einige Verfahren machen das Metall weich, während andere die Härte erhöhen. Sie können auch die elektrische Leitfähigkeit und die Wärmeleitfähigkeit dieser Werkstoffe beeinflussen.

Einige Wärmebehandlungsverfahren bauen Spannungen ab, die bei früheren Kaltbearbeitungsprozessen entstanden sind. Andere wiederum verleihen den Metallen erwünschte chemische Eigenschaften. Die Wahl des richtigen Verfahrens hängt von der Art des Metalls und den gewünschten Eigenschaften ab.

In einigen Fällen kann ein Metallteil mehrere Wärmebehandlungsverfahren durchlaufen. So können beispielsweise einige Superlegierungen, die im Flugzeugbau verwendet werden, bis zu sechs verschiedenen Wärmebehandlungsschritten unterzogen werden, um sie für die Anwendung zu optimieren.

Wärmebehandlungsverfahren

Einfach ausgedrückt ist die Wärmebehandlung ein Prozess, bei dem das Metall erhitzt, auf dieser Temperatur gehalten und dann wieder abgekühlt wird. Während dieses Prozesses verändern sich die mechanischen Eigenschaften des Metallteils. Das liegt daran, dass die hohe Temperatur das Gefüge des Metalls verändert. Und die Mikrostruktur spielt eine wichtige Rolle für die mechanischen Eigenschaften eines Werkstoffs.

Das Endergebnis hängt von vielen verschiedenen Faktoren ab. Dazu gehören die Dauer der Erwärmung, die Zeit, in der das Metallteil auf einer bestimmten Temperatur gehalten wird, die Abkühlgeschwindigkeit, die Umgebungsbedingungen usw. Die Parameter hängen von der Wärmebehandlungsmethode, der Art des Metalls und der Größe des Teils ab.

Im Laufe dieses Prozesses verändern sich die Eigenschaften des Metalls. Zu diesen Eigenschaften gehören elektrischer Widerstand, Magnetismus, Härte, Zähigkeit, Duktilität, Sprödigkeit und Korrosionsbeständigkeit.

Erwärmen

Wie bereits erwähnt, verändert sich das Gefüge von Legierungen während der Wärmebehandlung. Die Erwärmung erfolgt nach einem vorgeschriebenen thermischen Profil.

Eine Legierung kann beim Erwärmen in einem von drei verschiedenen Zuständen vorliegen. Sie kann entweder ein mechanisches Gemisch, eine feste Lösung oder eine Kombination aus beidem sein.

Ein mechanisches Gemisch ist vergleichbar mit einer Betonmischung, bei der Zement Sand und Kies zusammenhält. Sand und Kies sind immer noch als separate Partikel sichtbar. Bei Metalllegierungen wird das mechanische Gemisch durch das unedle Metall zusammengehalten.

Im Gegensatz dazu sind bei einer festen Lösung alle Bestandteile homogen vermischt. Das bedeutet, dass sie auch unter dem Mikroskop nicht einzeln zu erkennen sind.

Jeder Zustand bringt unterschiedliche Eigenschaften mit sich. Durch Erhitzen kann man den Zustand entsprechend dem Phasendiagramm verändern. Die Abkühlung bestimmt jedoch das Endergebnis. Es ist möglich, dass die Legierung in einen der drei Zustände übergeht, das hängt allein von der Methode ab.

Erhalten Sie Ihr Angebot für die Metallherstellung in Sekunden

-

Angebot in Sekunden

-

Kurz Vorlaufzeiten

-

Lieferung durch Fractory

Angebot einholen

Holding

Während der Holding, oder Einweichphase, wird das Metall auf der erreichten Temperatur gehalten. Wie lange das dauert, hängt von den Anforderungen ab.

Beim Einsatzhärten zum Beispiel sind nur strukturelle Veränderungen an der Oberfläche des Metalls erforderlich, um die Oberflächenhärte zu erhöhen. Bei anderen Verfahren sind dagegen gleichmäßige Eigenschaften erforderlich. In diesem Fall ist die Haltezeit länger.

Die Haltezeit hängt auch von der Materialart und der Teilegröße ab. Größere Teile brauchen mehr Zeit, wenn gleichmäßige Eigenschaften angestrebt werden. Es dauert einfach länger, bis der Kern eines großen Teils die erforderliche Temperatur erreicht hat.

Abkühlen

Nach der Durchwärmungsphase muss das Metall auf vorgeschriebene Weise abgekühlt werden. Auch in diesem Stadium kommt es zu Gefügeveränderungen. Ein Mischkristall kann beim Abkühlen gleich bleiben, ganz oder teilweise zu einem mechanischen Gemisch werden, was von verschiedenen Faktoren abhängt.

Die verschiedenen Medien wie Sole, Wasser, Öl oder Druckluft steuern die Abkühlgeschwindigkeit. Die Reihenfolge der oben genannten Kühlmedien ist absteigend nach der effektiven Abkühlgeschwindigkeit. Sole absorbiert die Wärme am schnellsten, während Luft am langsamsten ist.

Es ist auch möglich, Öfen für den Kühlprozess zu verwenden. Die kontrollierte Umgebung ermöglicht eine hohe Präzision, wenn eine langsame Abkühlung erforderlich ist.

Phasendiagramme

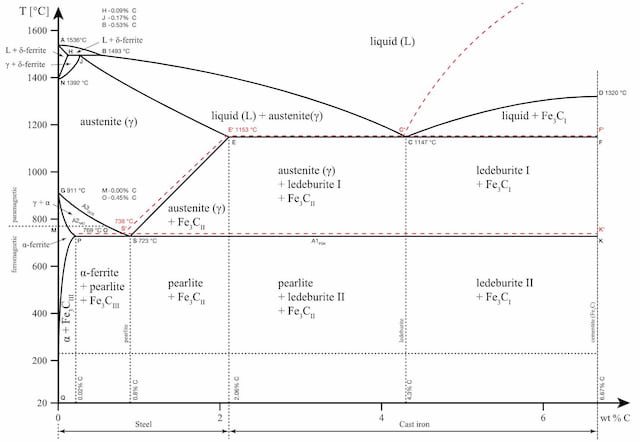

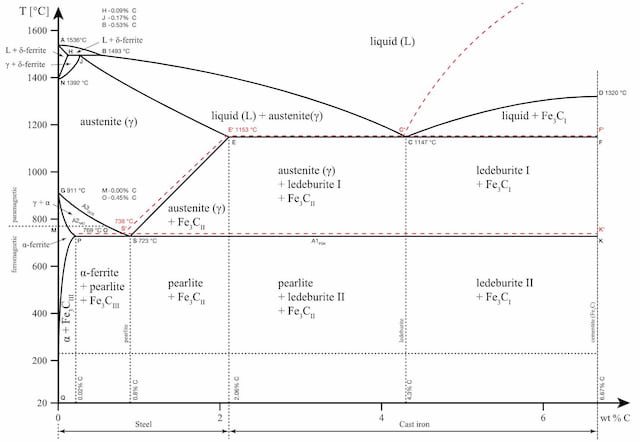

Jede Metalllegierung hat ihr eigenes Phasendiagramm. Wie bereits erwähnt, wird die Wärmebehandlung nach diesen Diagrammen durchgeführt. Sie zeigen die strukturellen Veränderungen, die bei verschiedenen Temperaturen und unterschiedlichen chemischen Zusammensetzungen stattfinden.

Nehmen wir das Eisen-Kohlenstoff-Phasendiagramm als Beispiel, da es das bekannteste ist und an den Universitäten am häufigsten gelehrt wird.

Das Eisen-Kohlenstoff-Phasendiagramm ist ein wichtiges Hilfsmittel, um das Verhalten verschiedener Kohlenstoffstähle bei der Wärmebehandlung zu verstehen. Die x-Achse zeigt den Kohlenstoffgehalt in der Legierung und die y-Achse zeigt die Temperatur.

Beachten Sie, dass 2,14% Kohlenstoff die Grenze ist, an der Stahl zu Gusseisen wird,

Das Diagramm zeigt verschiedene Regionen, in denen das Metall in verschiedenen Mikrozuständen wie Austenit, Zementit, Perlit existiert. Diese Bereiche sind durch die Grenzflächen A1, A2, A3 und Acm gekennzeichnet. An diesen Grenzflächen kommt es zu Phasenänderungen, wenn die Temperatur oder der Kohlenstoffgehalt sie durchläuft.

A1: Die obere Grenze der Zementit-/Ferritphase.

A2: Die Grenze, an der Eisen seinen Magnetismus verliert. Die Temperatur, bei der ein Metall seinen Magnetismus verliert, wird auch Curie-Temperatur genannt.

A3: Die Grenzfläche, die die Austenit+Ferrit-Phase von der γ-(Gamma-)Austenit-Phase trennt.

Acm: Die Grenzfläche, die den γ-Austenit vom Austenit + Zementit-Bereich trennt.

Das Phasendiagramm ist ein wichtiges Hilfsmittel, um zu entscheiden, ob eine Wärmebehandlung von Vorteil ist oder nicht. Jedes Gefüge bringt bestimmte Eigenschaften für das Endprodukt mit sich, und die Wahl der Wärmebehandlung richtet sich danach.

Gängige Wärmebehandlungsmethoden

Es gibt eine ganze Reihe von Wärmebehandlungsverfahren, aus denen man wählen kann. Jedes von ihnen bringt bestimmte Eigenschaften mit sich.

Zu den gängigsten Wärmebehandlungsverfahren gehören:

- Glühen

- Normalisieren

- Härten

- Alterung

- Spannungsarmglühen

- Anlassen

- Vergüten

Glühen

Beim Glühen, wird das Metall über die obere kritische Temperatur hinaus erwärmt und dann langsam abgekühlt.

Glühen wird durchgeführt, um das Metall zu erweichen. Dadurch wird das Metall besser für die Kaltumformung und das Umformen geeignet. Es verbessert auch die Bearbeitbarkeit, Duktilität und Zähigkeit des Metalls.

Das Glühen ist auch nützlich, um Spannungen im Teil abzubauen, die durch frühere Kaltbearbeitungsprozesse verursacht wurden. Die vorhandenen plastischen Verformungen werden bei der Rekristallisation beseitigt, wenn die Metalltemperatur die obere kritische Temperatur überschreitet.

Metalle können einer Vielzahl von Glühtechniken unterzogen werden, wie Rekristallisationsglühen, Vollglühen, Teilglühen und Schlussglühen.

Normalisieren

Normalisieren ist ein Wärmebehandlungsverfahren zum Abbau von inneren Spannungen, die durch Verfahren wie Schweißen, Gießen oder Abschrecken verursacht werden.

Bei diesem Verfahren wird das Metall auf eine Temperatur erhitzt, die 40° C über seiner oberen kritischen Temperatur liegt.

Diese Temperatur ist höher als die zum Härten oder Glühen verwendete. Nachdem es für eine bestimmte Zeit auf dieser Temperatur gehalten wurde, wird es an der Luft abgekühlt. Durch das Normalisieren wird im gesamten Teil eine einheitliche Korngröße und Zusammensetzung erreicht.

Normalisierte Stähle sind härter und fester als geglühter Stahl. Tatsächlich ist Stahl in seiner normalisierten Form härter als in jedem anderen Zustand. Aus diesem Grund werden Teile, die eine hohe Schlagzähigkeit erfordern oder massiven äußeren Belastungen standhalten müssen, fast immer normalgeglüht.

Härten

Das häufigste Wärmebehandlungsverfahren überhaupt, das Härten, dient der Erhöhung der Härte eines Metalls. In manchen Fällen wird nur die Oberfläche gehärtet.

Ein Werkstück wird gehärtet, indem es auf die gewünschte Temperatur erhitzt und dann durch Eintauchen in ein Kühlmedium schnell abgekühlt wird. Es kann Öl, Salzsole oder Wasser verwendet werden. Das so entstandene Teil hat eine höhere Härte und Festigkeit, aber gleichzeitig nimmt auch die Sprödigkeit zu.

Das Einsatzhärten ist eine Art von Härteverfahren, bei dem nur die äußere Schicht des Werkstücks gehärtet wird. Das Verfahren ist dasselbe, aber da eine dünne Außenschicht dem Prozess unterzogen wird, hat das resultierende Werkstück eine harte Außenschicht, aber einen weicheren Kern.

Dies ist bei Wellen üblich. Eine harte Außenschicht schützt sie vor Materialverschleiß. Bei der Montage eines Lagers auf einer Welle kann die Oberfläche sonst beschädigt werden und sich einige Partikel verschieben, die dann den Verschleißprozess beschleunigen. Eine gehärtete Oberfläche schützt davor, und der Kern hat immer noch die notwendigen Eigenschaften, um Ermüdungsbelastungen zu bewältigen.

Induktionshärtung

Andere Arten von Härteverfahren sind Induktionshärtung, Differenzialhärtung und Flammhärtung. Beim Flammhärten kann jedoch eine wärmebeeinflusste Zone entstehen, wenn das Teil abgekühlt ist.

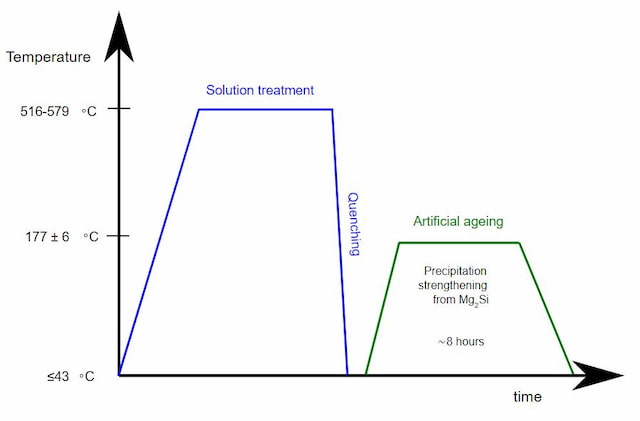

Aushärten

Aushärten oder Ausscheidungshärten ist eine Wärmebehandlungsmethode, die hauptsächlich zur Erhöhung der Streckgrenze von verformbaren Metallen verwendet wird. Bei diesem Verfahren werden gleichmäßig verteilte Partikel im Korngefüge eines Metalls erzeugt, die eine Veränderung der Eigenschaften bewirken.

Das Ausscheidungshärten erfolgt in der Regel nach einem anderen Wärmebehandlungsverfahren, das höhere Temperaturen erreicht. Beim Altern hingegen wird die Temperatur nur auf ein mittleres Niveau angehoben und schnell wieder gesenkt.

Einige Werkstoffe können natürlich (bei Raumtemperatur) altern, während andere nur künstlich, d. h. bei erhöhten Temperaturen, altern. Bei natürlich alternden Materialien kann es zweckmäßig sein, sie bei niedrigeren Temperaturen zu lagern.

Spannungsarmglühen

Spannungsarmglühen ist besonders bei Kesselteilen, Luftflaschen, Akkumulatoren usw. üblich. Bei diesem Verfahren wird das Metall auf eine Temperatur knapp unterhalb seiner unteren kritischen Grenze gebracht. Der Abkühlungsprozess ist langsam und daher gleichmäßig.

Dies geschieht, um Spannungen abzubauen, die sich in den Teilen durch frühere Prozesse wie Umformen, Bearbeiten, Walzen oder Richten aufgebaut haben.

Anlassen

Anlassen ist der Prozess des Abbaus der überschüssigen Härte und damit der Sprödigkeit, die während des Härteprozesses entsteht. Auch innere Spannungen werden abgebaut. Durch dieses Verfahren kann ein Metall für viele Anwendungen, die solche Eigenschaften erfordern, geeignet gemacht werden.

Die Temperaturen sind normalerweise viel niedriger als die Härtetemperaturen. Je höher die Temperatur ist, desto weicher wird das fertige Werkstück. Die Abkühlungsgeschwindigkeit hat keinen Einfluss auf das Metallgefüge beim Anlassen, und das Metall kühlt in der Regel an ruhender Luft ab.

Aufkohlung

Einsatzaufkohlung

Bei diesem Wärmebehandlungsverfahren wird das Metall in Gegenwart eines anderen Materials erhitzt, das bei der Zersetzung Kohlenstoff freisetzt.

Der freigesetzte Kohlenstoff wird von der Oberfläche des Metalls absorbiert. Der Kohlenstoffgehalt der Oberfläche nimmt zu, wodurch das Metall härter wird als der innere Kern.

Welche Metalle eignen sich für die Wärmebehandlung?

Obwohl Eisenmetalle den Großteil der wärmebehandelten Werkstoffe ausmachen, können auch Legierungen aus Kupfer, Magnesium, Aluminium, Nickel, Messing und Titan wärmebehandelt werden.

Bei etwa 80 % der wärmebehandelten Metalle handelt es sich um verschiedene Stahlsorten. Zu den Eisenmetallen, die wärmebehandelt werden können, gehören Gusseisen, rostfreier Stahl und verschiedene Werkzeugstahlsorten.

Verfahren wie Härten, Glühen, Normalisieren, Spannungsarmglühen, Einsatzhärten, Nitrieren und Anlassen werden im Allgemeinen an Eisenmetallen durchgeführt.

Kupfer und Kupferlegierungen werden Wärmebehandlungsverfahren wie Glühen, Auslagern und Abschrecken unterzogen.

Aluminium eignet sich für Wärmebehandlungsverfahren wie Glühen, Lösungsglühen, natürliche und künstliche Alterung. Die Wärmebehandlung von Aluminium ist ein Präzisionsverfahren. Der Umfang des Prozesses muss festgelegt werden, und er sollte in jeder Phase sorgfältig kontrolliert werden, um die gewünschten Eigenschaften zu erzielen.

Natürlich sind nicht alle Werkstoffe für alle Formen der Wärmebehandlung geeignet. Ebenso wird ein einzelner Werkstoff nicht unbedingt von jeder Methode profitieren. Daher sollte jedes Material einzeln untersucht werden, um das gewünschte Ergebnis zu erzielen. Die Verwendung der Phasendiagramme und der verfügbaren Informationen über die Auswirkungen der oben genannten Methoden ist der Ausgangspunkt.