Le traitement thermique est le processus de chauffage et de refroidissement des métaux, en utilisant des méthodes spécifiques prédéterminées pour obtenir les propriétés souhaitées. Les métaux ferreux ainsi que les métaux non ferreux subissent un traitement thermique avant de les mettre en service.

Au fil du temps, beaucoup de méthodes différentes ont été développées. Aujourd’hui encore, les métallurgistes s’efforcent constamment d’améliorer les résultats et la rentabilité de ces processus.

Pour cela, ils développent de nouveaux programmes ou cycles pour produire une variété de nuances. Chaque barème fait référence à un taux différent de chauffage, de maintien et de refroidissement du métal.

Ces méthodes, lorsqu’elles sont suivies méticuleusement, peuvent produire des métaux de différentes normes avec des propriétés physiques et chimiques remarquablement spécifiques.

- Les avantages

- Étapes du processus de traitement thermique

- Chauffage

- Maintien

- Refroidissement

- Diagrammes de phase

- Méthodes courantes de traitement thermique

- Le recuit

- Normalisation

- Durcissement

- Durcissement par induction

- Vieillissement

- La détente

- Tempering

- Carburation

- Carburation en caisse

- Quels sont les métaux qui conviennent au traitement thermique ?

Les avantages

Il existe différentes raisons pour effectuer un traitement thermique. Certaines procédures rendent le métal mou, tandis que d’autres augmentent sa dureté. Ils peuvent également affecter la conductivité électrique et thermique de ces matériaux.

Certaines méthodes de traitement thermique soulagent les contraintes induites par les processus antérieurs de travail à froid. D’autres développent des propriétés chimiques souhaitables aux métaux. Le choix de la méthode parfaite dépend vraiment du type de métal et des propriétés requises.

Dans certains cas, une pièce métallique peut passer par plusieurs procédures de traitement thermique. Par exemple, certains superalliages utilisés dans l’industrie de la construction aéronautique peuvent subir jusqu’à six étapes de traitement thermique différentes afin de l’optimiser pour l’application.

Étapes du processus de traitement thermique

En termes simples, le traitement thermique consiste à chauffer le métal, à le maintenir à cette température, puis à le refroidir à nouveau. Au cours de ce processus, la pièce métallique va subir des modifications de ses propriétés mécaniques. Cela est dû au fait que la température élevée modifie la microstructure du métal. Et la microstructure joue un rôle important dans les propriétés mécaniques d’un matériau.

Le résultat final dépend de nombreux facteurs différents. Ceux-ci comprennent le temps de chauffage, le temps de maintien de la pièce métallique à une certaine température, la vitesse de refroidissement, les conditions environnantes, etc. Les paramètres dépendent de la méthode de traitement thermique, du type de métal et de la taille de la pièce.

Au cours de ce processus, les propriétés du métal vont changer. Parmi ces propriétés figurent la résistance électrique, le magnétisme, la dureté, la ténacité, la ductilité, la fragilité et la résistance à la corrosion.

Chauffage

Comme nous l’avons déjà évoqué, la microstructure des alliages va changer au cours du traitement thermique. Le chauffage est effectué en fonction d’un profil thermique prescrit.

Un alliage peut exister dans l’un des trois états différents lorsqu’il est chauffé. Il peut être soit un mélange mécanique, soit une solution solide, soit une combinaison des deux.

Un mélange mécanique est analogue à un mélange de béton où le ciment lie le sable et le gravier ensemble. Le sable et le gravier sont encore visibles en tant que particules séparées. Avec les alliages métalliques, le mélange mécanique est maintenu par le métal de base.

En revanche, dans une solution solide, tous les composants sont mélangés de manière homogène. Cela signifie qu’ils ne peuvent pas être identifiés individuellement, même au microscope.

Chaque état apporte des qualités différentes. Il est possible de changer l’état par le chauffage selon le diagramme de phase. Le refroidissement, cependant, détermine le résultat final. Il est possible que l’alliage se retrouve dans l’un des trois états, en fonction uniquement de la méthode.

Obtenez votre devis de fabrication métallique en quelques secondes

-

Demandez un devis en quelques secondes

-

Délais courts délais

-

Livraison par Fractory

Obtenir un devis

Maintien

Pendant le maintien, ou étape de trempage, le métal est maintenu à la température atteinte. La durée de cela dépend des exigences.

Par exemple, la cémentation ne nécessite que des changements structurels à la surface du métal afin d’augmenter la dureté de surface. Dans le même temps, d’autres méthodes nécessitent des propriétés uniformes. Dans ce cas, la période de maintien est plus longue.

Le temps de trempage dépend également du type de matériau et de la taille de la pièce. Les pièces plus grandes ont besoin de plus de temps lorsque les propriétés uniformes sont l’objectif. Il faut simplement plus de temps pour que le noyau d’une grande pièce atteigne la température requise.

Refroidissement

Une fois l’étape de trempage terminée, le métal doit être refroidi de la manière prescrite. A ce stade, également, des changements structurels se produisent. Une solution solide lors du refroidissement peut rester la même, devenir un mélange mécanique complètement ou partiellement, en fonction de divers facteurs.

Différents médias tels que la saumure, l’eau, l’huile ou l’air forcé contrôlent la vitesse de refroidissement. La séquence des médias de refroidissement nommés ci-dessus est dans l’ordre décroissant du taux effectif de refroidissement. La saumure absorbe la chaleur le plus rapidement, tandis que l’air est le plus lent.

Il est également possible d’utiliser des fours dans le processus de refroidissement. L’environnement contrôlé permet une grande précision lorsqu’un refroidissement lent est nécessaire.

Diagrammes de phase

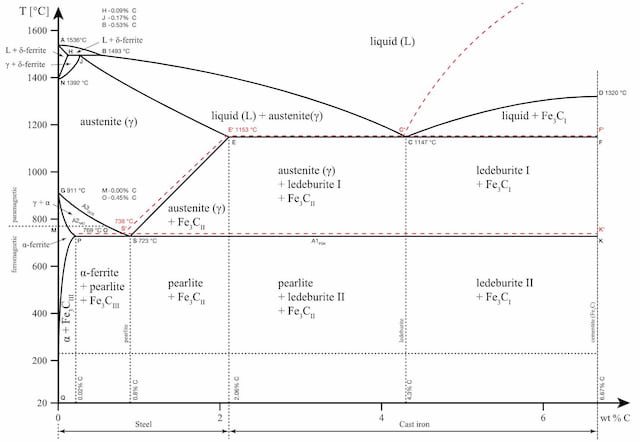

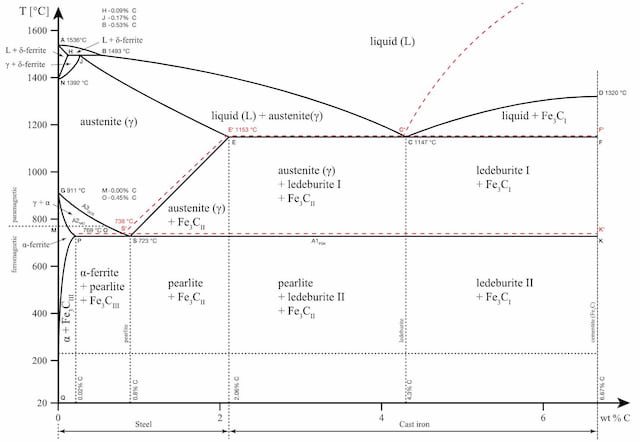

Chaque alliage métallique possède son propre diagramme de phase. Comme dit précédemment, le traitement thermique se fait en fonction de ces diagrammes. Ils montrent les changements structurels qui ont lieu à différentes températures et à différentes compositions chimiques.

Prenons comme exemple le diagramme de phase fer-carbone, car c’est le plus connu et le plus enseigné dans les universités.

Le diagramme de phase fer-carbone est un outil important pour apprendre le comportement de différents aciers au carbone lorsqu’ils sont soumis à un traitement thermique. L’axe des abscisses indique la teneur en carbone de l’alliage et l’axe des ordonnées indique la température.

Notez que 2,14% de carbone est la limite où l’acier devient de la fonte,

Le diagramme affiche diverses régions où le métal existe dans différents microétats tels que l’austénite, la cémentite, la perlite. Ces régions sont marquées par les frontières A1, A2, A3 et Acm. A ces interfaces, des changements de phase se produisent lorsque la température ou la valeur de la teneur en carbone les traverse.

A1 : La limite supérieure de la phase cémentite/ferrite.

A2 : La limite où le fer perd son magnétisme. La température à laquelle un métal perd son magnétisme est également appelée température de Curie.

A3 : L’interface qui sépare la phase austénite + ferrite de la phase austénite γ (Gamma).

Acm : L’interface qui sépare l’austénite γ du champ d’austénite + cémentite.

Le diagramme de phase est un outil important pour considérer si le traitement thermique sera bénéfique ou non. Chaque structure apporte certaines qualités au produit final et le choix du traitement thermique est fait en fonction de cela.

Méthodes courantes de traitement thermique

Il existe un assez grand nombre de techniques de traitement thermique parmi lesquelles choisir. Chacune d’entre elles apporte certaines qualités.

Les méthodes de traitement thermique les plus courantes comprennent :

- Le recuit

- La normalisation

- Le durcissement

- Le vieillissement

- La détente

- La trempe

- La carburation

Le recuit

Dans le recuit, le métal est chauffé au-delà de la température critique supérieure, puis refroidi à une vitesse lente.

Le recuit est effectué pour ramollir le métal. Il rend le métal plus apte au travail à froid et au formage. Il améliore également l’usinabilité, la ductilité et la ténacité du métal.

Le recuit est également utile pour soulager les contraintes dans la pièce causées par les processus antérieurs de travail à froid. Les déformations plastiques présentes sont supprimées lors de la recristallisation lorsque la température du métal franchit la température critique supérieure.

Les métaux peuvent subir une pléthore de techniques de recuit telles que le recuit de recristallisation, le recuit complet, le recuit partiel et le recuit final.

Normalisation

La normalisation est un procédé de traitement thermique utilisé pour soulager les contraintes internes causées par des procédés tels que le soudage, le moulage ou la trempe.

Dans ce procédé, le métal est chauffé à une température qui est 40° C au-dessus de sa température critique supérieure.

Cette température est supérieure à celle utilisée pour le durcissement ou le recuit. Après l’avoir maintenu à cette température pendant une période déterminée, il est refroidi à l’air. La normalisation crée une taille de grain et une composition uniformes dans toute la pièce.

Les aciers normalisés sont plus durs et plus résistants que l’acier recuit. En fait, sous sa forme normalisée, l’acier est plus résistant que dans n’importe quel autre état. C’est pourquoi les pièces qui nécessitent une résistance aux chocs ou qui doivent supporter des charges externes massives seront presque toujours normalisées.

Durcissement

Le procédé de traitement thermique le plus courant de tous, le durcissement est utilisé pour augmenter la dureté d’un métal. Dans certains cas, seule la surface peut être durcie.

Une pièce est durcie en la chauffant à la température spécifiée, puis en la refroidissant rapidement en l’immergeant dans un milieu de refroidissement. On peut utiliser de l’huile, de la saumure ou de l’eau. La pièce obtenue aura une dureté et une résistance accrues, mais la fragilité augmente trop simultanément.

La trempe en caisse est un type de procédé de trempe dans lequel seule la couche extérieure de la pièce est durcie. Le processus utilisé est le même, mais comme une fine couche extérieure est soumise au processus, la pièce résultante a une couche extérieure dure mais un noyau plus mou.

C’est courant pour les arbres. Une couche extérieure dure le protège de l’usure du matériau. Lors du montage d’un roulement sur un arbre, il peut sinon endommager la surface et disloquer certaines particules qui accélèrent alors le processus d’usure. Une surface durcie fournit une protection contre cela et le noyau a toujours les propriétés nécessaires pour gérer les contraintes de fatigue.

Durcissement par induction

Les autres types de procédés de durcissement comprennent le durcissement par induction, le durcissement différentiel et le durcissement à la flamme. La trempe à la flamme, cependant, peut entraîner la création d’une zone affectée thermiquement une fois la pièce refroidie.

Vieillissement

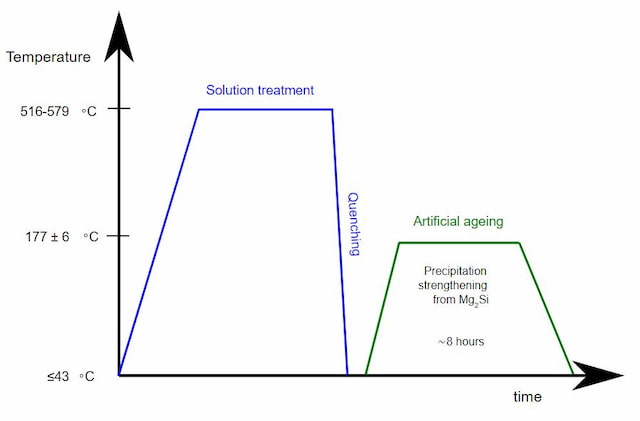

Le vieillissement ou durcissement par précipitation est une méthode de traitement thermique principalement utilisée pour augmenter la limite élastique des métaux malléables. Le processus produit des particules uniformément dispersées dans la structure du grain d’un métal, ce qui entraîne des changements dans les propriétés.

Le durcissement par précipitation intervient généralement après un autre processus de traitement thermique qui atteint des températures plus élevées. Le vieillissement, cependant, ne fait qu’élever la température à des niveaux moyens et la fait redescendre rapidement.

Certains matériaux peuvent vieillir naturellement (à température ambiante) tandis que d’autres ne vieillissent qu’artificiellement, c’est-à-dire à des températures élevées. Pour les matériaux qui vieillissent naturellement, il peut être pratique de les stocker à des températures plus basses.

La détente

La détente est particulièrement courante pour les pièces de chaudière, les bouteilles d’air, les accumulateurs, etc. Cette méthode amène le métal à une température juste inférieure à sa limite critique inférieure. Le processus de refroidissement est lent et donc uniforme.

Ce procédé est utilisé pour soulager les contraintes qui se sont accumulées dans les pièces en raison de processus antérieurs tels que le formage, l’usinage, le laminage ou le redressage.

Tempering

Le trempage est le processus de réduction de l’excès de dureté, et donc de fragilité, induit pendant le processus de durcissement. Les contraintes internes sont également soulagées. Le fait de subir ce processus peut rendre un métal adapté à de nombreuses applications qui nécessitent de telles propriétés.

Les températures sont généralement beaucoup plus basses que les températures de durcissement. Plus la température utilisée est élevée, plus la pièce finale devient molle. La vitesse de refroidissement n’affecte pas la structure du métal pendant le revenu et, généralement, le métal refroidit à l’air immobile.

Carburation

Carburation en caisse

Dans ce processus de traitement thermique, le métal est chauffé en présence d’un autre matériau qui libère du carbone lors de sa décomposition.

Le carbone libéré est absorbé par la surface du métal. La teneur en carbone de la surface augmente, ce qui la rend plus dure que le noyau interne.

Quels sont les métaux qui conviennent au traitement thermique ?

Bien que les métaux ferreux représentent la majorité des matériaux traités thermiquement, les alliages de cuivre, de magnésium, d’aluminium, de nickel, de laiton et de titane peuvent également être traités thermiquement.

Environ 80 % des métaux traités thermiquement sont différentes qualités d’acier. Les métaux ferreux qui peuvent être traités thermiquement comprennent la fonte, l’acier inoxydable et différentes qualités d’acier à outils.

Des procédés comme la trempe, le recuit, la normalisation, la détente, la cémentation, la nitruration et le revenu sont généralement effectués sur les métaux ferreux.

Le cuivre et les alliages de cuivre sont soumis à des méthodes de traitement thermique telles que le recuit, le vieillissement et la trempe.

L’aluminium convient aux méthodes de traitement thermique telles que le recuit, le traitement thermique en solution, le vieillissement naturel et artificiel. Le traitement thermique de l’aluminium est un processus de précision. La portée du processus doit être établie et il doit être contrôlé soigneusement à chaque étape pour les caractéristiques souhaitées.

Evidemment, tous les matériaux ne conviennent pas aux formes de traitement thermique. De même, un même matériau ne bénéficiera pas nécessairement de chaque méthode. Par conséquent, chaque matériau doit être étudié séparément pour obtenir le résultat souhaité. L’utilisation des diagrammes de phase et des informations disponibles sur l’effet des méthodes susmentionnées est le point de départ.