El tratamiento térmico es el proceso de calentamiento y enfriamiento de metales, utilizando métodos específicos predeterminados para obtener las propiedades deseadas. Tanto los metales ferrosos como los no ferrosos se someten a tratamiento térmico antes de ponerlos en uso.

Con el tiempo, se han desarrollado muchos métodos diferentes. Incluso hoy en día, los metalúrgicos trabajan constantemente para mejorar los resultados y la rentabilidad de estos procesos.

Para ello desarrollan nuevos programas o ciclos para producir una variedad de grados. Cada programa se refiere a un ritmo diferente de calentamiento, mantenimiento y enfriamiento del metal.

Estos métodos, cuando se siguen meticulosamente, pueden producir metales de diferentes estándares con propiedades físicas y químicas notablemente específicas.

- Los beneficios

- Pasos del proceso de tratamiento térmico

- Calentamiento

- Mantenimiento

- Enfriamiento

- Diagramas de fases

- Métodos comunes de tratamiento térmico

- Recalentamiento

- Normalización

- Dureza

- Dureza por inducción

- Envejecimiento

- Alivio de tensiones

- El templado

- Carburación

- Carburación en caja

- ¿Qué metales son adecuados para el tratamiento térmico?

Los beneficios

Hay varias razones para llevar a cabo el tratamiento térmico. Algunos procedimientos ablandan el metal, mientras que otros aumentan la dureza. También pueden afectar a la conductividad eléctrica y térmica de estos materiales.

Algunos métodos de tratamiento térmico alivian las tensiones inducidas en procesos anteriores de trabajo en frío. Otros desarrollan propiedades químicas deseables para los metales. La elección del método perfecto se reduce realmente al tipo de metal y a las propiedades requeridas.

En algunos casos, una pieza metálica puede pasar por varios procedimientos de tratamiento térmico. Por ejemplo, algunas superaleaciones utilizadas en la industria aeronáutica pueden someterse a hasta seis pasos diferentes de tratamiento térmico para optimizarlas para la aplicación.

Pasos del proceso de tratamiento térmico

En términos sencillos, el tratamiento térmico es el proceso de calentar el metal, mantenerlo a esa temperatura y volver a enfriarlo. Durante el proceso, la pieza metálica sufrirá cambios en sus propiedades mecánicas. Esto se debe a que la alta temperatura altera la microestructura del metal. Y la microestructura desempeña un papel importante en las propiedades mecánicas de un material.

El resultado final depende de muchos factores diferentes. Entre ellos, el tiempo de calentamiento, el tiempo de mantenimiento de la pieza metálica a una determinada temperatura, la velocidad de enfriamiento, las condiciones del entorno, etc. Los parámetros dependen del método de tratamiento térmico, el tipo de metal y el tamaño de la pieza.

En el transcurso de este proceso, las propiedades del metal cambiarán. Entre esas propiedades están la resistencia eléctrica, el magnetismo, la dureza, la tenacidad, la ductilidad, la fragilidad y la resistencia a la corrosión.

Calentamiento

Como ya hemos comentado, la microestructura de las aleaciones cambiará durante el tratamiento térmico. El calentamiento se lleva a cabo de acuerdo con un perfil térmico prescrito.

Una aleación puede existir en uno de tres estados diferentes cuando se calienta. Puede ser una mezcla mecánica, una solución sólida o una combinación de ambas.

Una mezcla mecánica es análoga a una mezcla de hormigón en la que el cemento une la arena y la grava. La arena y la grava siguen siendo visibles como partículas separadas. En el caso de las aleaciones metálicas, la mezcla mecánica se mantiene unida por el metal base.

En cambio, en una solución sólida, todos los componentes se mezclan homogéneamente. Esto significa que no pueden ser identificados individualmente ni siquiera bajo el microscopio.

Cada estado trae consigo diferentes cualidades. Es posible cambiar el estado mediante el calentamiento según el diagrama de fases. Sin embargo, el enfriamiento determina el resultado final. Es posible que la aleación acabe en uno de los tres estados, dependiendo únicamente del método.

Obtenga su presupuesto de fabricación de metales en segundos

-

Cotización en segundos

-

Cortos plazos de entrega

-

Entrega por Fractario

Obtener cotización

Mantenimiento

Durante el mantenimiento o etapa de remojo, el metal se mantiene a la temperatura alcanzada. La duración de la misma depende de los requisitos.

Por ejemplo, la cementación sólo requiere cambios estructurales en la superficie del metal para aumentar la dureza superficial. Al mismo tiempo, otros métodos necesitan propiedades uniformes. En este caso, el periodo de mantenimiento es más largo.

El tiempo de remojo también depende del tipo de material y del tamaño de la pieza. Las piezas más grandes necesitan más tiempo cuando el objetivo son las propiedades uniformes. Simplemente se necesita más tiempo para que el núcleo de una pieza grande alcance la temperatura requerida.

Enfriamiento

Una vez finalizada la etapa de remojo, el metal debe enfriarse de la manera prescrita. También en esta etapa se producen cambios estructurales. Una solución sólida al enfriarse puede permanecer igual, convertirse en una mezcla mecánica total o parcialmente, dependiendo de varios factores.

Diferentes medios como la salmuera, el agua, el aceite o el aire forzado controlan la velocidad de enfriamiento. La secuencia de los medios de enfriamiento nombrados anteriormente está en orden decreciente de velocidad efectiva de enfriamiento. La salmuera absorbe el calor más rápidamente, mientras que el aire es el más lento.

También es posible utilizar hornos en el proceso de enfriamiento. El entorno controlado permite una gran precisión cuando es necesario un enfriamiento lento.

Diagramas de fases

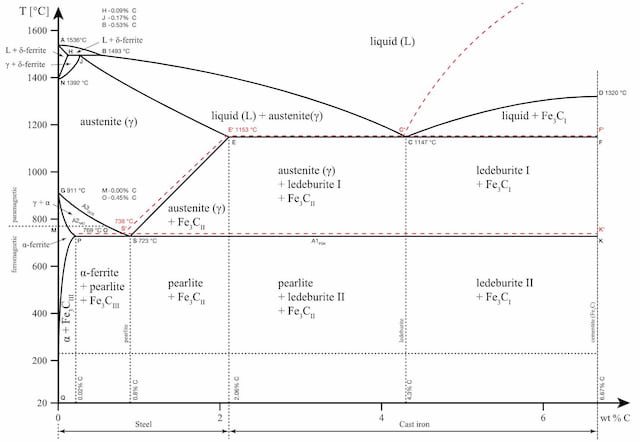

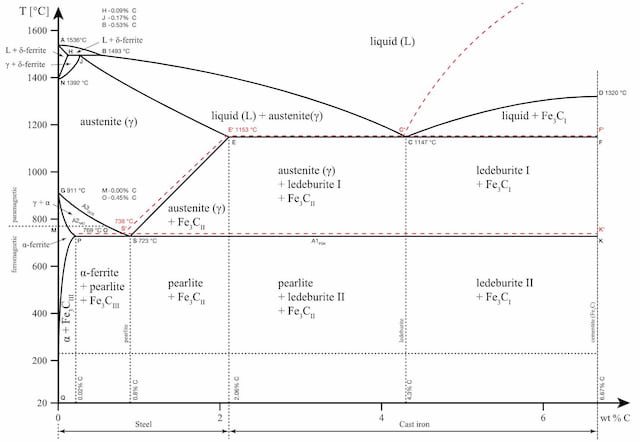

Cada aleación metálica tiene su propio diagrama de fases. Como se ha dicho anteriormente, el tratamiento térmico se realiza según estos diagramas. Muestran los cambios estructurales que tienen lugar a diferentes temperaturas y diferentes composiciones químicas.

Utilicemos como ejemplo el diagrama de fases hierro-carbono, ya que es el más conocido y enseñado en las universidades.

El diagrama de fases hierro-carbono es una herramienta importante a la hora de conocer el comportamiento de los diferentes aceros al carbono cuando se someten a un tratamiento térmico. El eje x muestra el contenido de carbono en la aleación y el eje y muestra la temperatura.

Nótese que el 2,14% de carbono es el límite en el que el acero se convierte en fundición,

El diagrama muestra varias regiones en las que el metal existe en diferentes microestados como austenita, cementita, perlita. Estas regiones están marcadas por los límites A1, A2, A3 y Acm. En estas interfases se producen cambios de fase cuando la temperatura o el valor del contenido de carbono pasa por ellas.

A1: El límite superior de la fase cementita/ferrita.

A2: El límite donde el hierro pierde su magnetismo. La temperatura a la que un metal pierde su magnetismo se denomina también temperatura de Curie.

A3: La interfase que separa la fase austenita + ferrita de la fase γ (gamma) austenita.

Acm: La interfaz que separa la fase γ Austenita del campo Austenita + Cementita.

El diagrama de fases es una herramienta importante para considerar si el tratamiento térmico será beneficioso o no. Cada estructura aporta ciertas cualidades al producto final y la elección del tratamiento térmico se hace en función de ello.

Métodos comunes de tratamiento térmico

Hay bastantes técnicas de tratamiento térmico entre las que elegir. Cada una de ellas aporta ciertas cualidades.

Los métodos de tratamiento térmico más comunes son:

- Recalentamiento

- Normalización

- Dureza

- Envejecimiento

- Alivio de tensiones

- Temperización

- Carburación

Recalentamiento

En el recocido, el metal se calienta más allá de la temperatura crítica superior y luego se enfría a un ritmo lento.

El recocido se lleva a cabo para ablandar el metal. Hace que el metal sea más adecuado para el trabajo en frío y la conformación. También mejora la maquinabilidad, la ductilidad y la tenacidad del metal.

El recocido también es útil para aliviar las tensiones en la pieza causadas por procesos anteriores de trabajo en frío. Las deformaciones plásticas presentes se eliminan durante la recristalización cuando la temperatura del metal cruza la temperatura crítica superior.

Los metales pueden someterse a una plétora de técnicas de recocido como el recocido de recristalización, el recocido completo, el recocido parcial y el recocido final.

Normalización

La normalización es un proceso de tratamiento térmico utilizado para aliviar las tensiones internas causadas por procesos como la soldadura, la fundición o el temple.

En este proceso, el metal se calienta a una temperatura que está 40° C por encima de su temperatura crítica superior.

Esta temperatura es superior a la utilizada para el endurecimiento o el recocido. Después de mantenerlo a esta temperatura durante un periodo de tiempo determinado, se enfría en aire. La normalización crea un tamaño de grano y una composición uniformes en toda la pieza.

Los aceros normalizados son más duros y resistentes que los recocidos. De hecho, en su forma normalizada, el acero es más duro que en cualquier otro estado. Por este motivo, las piezas que requieren resistencia al impacto o que deben soportar grandes cargas externas casi siempre se normalizan.

Dureza

El proceso de tratamiento térmico más común de todos, el endurecimiento, se utiliza para aumentar la dureza de un metal. En algunos casos, sólo se puede endurecer la superficie.

Se endurece una pieza calentándola a la temperatura especificada, y luego se enfría rápidamente sumergiéndola en un medio de enfriamiento. Puede utilizarse aceite, salmuera o agua. La pieza resultante tendrá mayor dureza y resistencia, pero la fragilidad aumenta también simultáneamente.

El endurecimiento en caja es un tipo de proceso de endurecimiento en el que sólo se endurece la capa exterior de la pieza. El proceso utilizado es el mismo, pero como se somete al proceso una fina capa exterior, la pieza resultante tiene una capa exterior dura pero un núcleo más blando.

Esto es común para los ejes. Una capa exterior dura la protege del desgaste del material. Al montar un rodamiento en un eje, puede dañar la superficie y dislocar algunas partículas que luego aceleran el proceso de desgaste. Una superficie endurecida proporciona protección contra eso y el núcleo sigue teniendo las propiedades necesarias para manejar los esfuerzos de fatiga.

Dureza por inducción

Otros tipos de procesos de endurecimiento incluyen el endurecimiento por inducción, el endurecimiento diferencial y el endurecimiento por llama. El endurecimiento a la llama, sin embargo, puede dar lugar a una zona afectada por el calor que se crea una vez que la pieza se enfría.

Envejecimiento

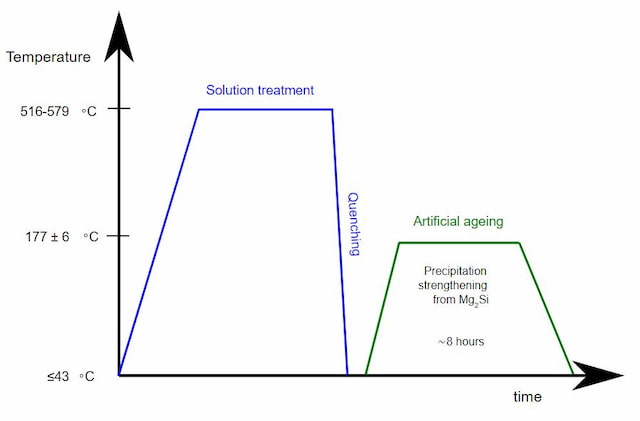

El envejecimiento o endurecimiento por precipitación es un método de tratamiento térmico utilizado principalmente para aumentar el límite elástico de los metales maleables. El proceso produce partículas uniformemente dispersas dentro de la estructura del grano de un metal que provocan cambios en las propiedades.

El endurecimiento por precipitación suele producirse después de otro proceso de tratamiento térmico que alcanza temperaturas más altas. El envejecimiento, sin embargo, sólo eleva la temperatura a niveles medios y la hace descender rápidamente.

Algunos materiales pueden envejecer de forma natural (a temperatura ambiente) mientras que otros sólo lo hacen de forma artificial, es decir, a temperaturas elevadas. En el caso de los materiales que envejecen de forma natural, puede ser conveniente almacenarlos a temperaturas más bajas.

Alivio de tensiones

El alivio de tensiones es especialmente habitual en piezas de calderas, botellas de aire, acumuladores, etc. Este método lleva al metal a una temperatura justo por debajo de su límite crítico inferior. El proceso de enfriamiento es lento y, por lo tanto, uniforme.

Se realiza para aliviar las tensiones que se han acumulado en las piezas debido a procesos anteriores como el conformado, el mecanizado, el laminado o el enderezado.

El templado

Es el proceso de reducción del exceso de dureza, y por lo tanto de fragilidad, inducido durante el proceso de endurecimiento. También se alivian las tensiones internas. Al someterse a este proceso, un metal puede resultar adecuado para muchas aplicaciones que necesitan dichas propiedades.

Las temperaturas suelen ser mucho más bajas que las de endurecimiento. Cuanto mayor sea la temperatura utilizada, más blanda será la pieza final. La velocidad de enfriamiento no afecta a la estructura del metal durante el revenido y, por lo general, el metal se enfría al aire libre.

Carburación

Carburación en caja

En este proceso de tratamiento térmico, el metal se calienta en presencia de otro material que libera carbono al descomponerse.

El carbono liberado se absorbe en la superficie del metal. El contenido de carbono de la superficie aumenta, haciéndola más dura que el núcleo interno.

¿Qué metales son adecuados para el tratamiento térmico?

Aunque los metales ferrosos representan la mayoría de los materiales tratados térmicamente, las aleaciones de cobre, magnesio, aluminio, níquel, latón y titanio también pueden tratarse térmicamente.

Alrededor del 80% de los metales tratados térmicamente son diferentes grados de acero. Entre los metales ferrosos que pueden someterse a tratamiento térmico se encuentran el hierro fundido, el acero inoxidable y diversos grados de acero para herramientas.

En los metales ferrosos se realizan generalmente procesos como el endurecimiento, el recocido, la normalización, el alivio de la tensión, la cementación, la nitruración y el revenido.

El cobre y las aleaciones de cobre se someten a métodos de tratamiento térmico como el recocido, el envejecimiento y el temple.

El aluminio es apto para métodos de tratamiento térmico como el recocido, el tratamiento térmico por disolución y el envejecimiento natural y artificial. El tratamiento térmico del aluminio es un proceso de precisión. Debe establecerse el alcance del proceso y debe controlarse cuidadosamente en cada etapa para obtener las características deseadas.

Evidentemente, no todos los materiales son adecuados para las formas de tratamiento térmico. Del mismo modo, un mismo material no se beneficiará necesariamente de cada método. Por lo tanto, cada material debe ser estudiado por separado para lograr el resultado deseado. El uso de los diagramas de fase y la información disponible sobre el efecto que tienen los métodos mencionados es el punto de partida.