Obróbka cieplna to proces ogrzewania i chłodzenia metali, przy użyciu określonych metod w celu uzyskania pożądanych właściwości. Zarówno metale żelazne, jak i nieżelazne przechodzą obróbkę cieplną przed oddaniem ich do użytku.

Z biegiem czasu opracowano wiele różnych metod. Nawet dziś, metalurgów stale pracuje w celu poprawy wyników i opłacalności tych procesów.

Dla tego rozwijają nowe harmonogramy lub cykle do produkcji różnych klas. Każdy harmonogram odnosi się do innego tempa ogrzewania, trzymania i chłodzenia metalu.

Te metody, gdy są przestrzegane skrupulatnie, mogą produkować metale o różnych standardach z niezwykle specyficznymi właściwościami fizycznymi i chemicznymi.

Korzyści

Są różne powody przeprowadzania obróbki cieplnej. Niektóre procedury sprawiają, że metal staje się miękki, podczas gdy inne zwiększają jego twardość. Mogą one również wpływać na przewodnictwo elektryczne i cieplne tych materiałów.

Niektóre metody obróbki cieplnej łagodzą naprężenia wywołane we wcześniejszych procesach obróbki na zimno. Inne rozwijają pożądane właściwości chemiczne do metali. Wybór idealnej metody naprawdę sprowadza się do rodzaju metalu i wymaganych właściwości.

W niektórych przypadkach, część metalowa może przejść przez kilka procedur obróbki cieplnej. Na przykład, niektóre superstopy używane w przemyśle lotniczym mogą przejść do sześciu różnych etapów obróbki cieplnej, aby zoptymalizować je do danego zastosowania.

Kroki procesu obróbki cieplnej

W uproszczeniu, obróbka cieplna to proces ogrzewania metalu, utrzymywania go w tej temperaturze, a następnie schładzania go z powrotem. Podczas tego procesu, część metalowa ulegnie zmianom w swoich właściwościach mechanicznych. Dzieje się tak, ponieważ wysoka temperatura zmienia mikrostrukturę metalu. A mikrostruktura odgrywa ważną rolę we właściwościach mechanicznych materiału.

Ostateczny wynik zależy od wielu różnych czynników. Należą do nich czas ogrzewania, czas utrzymywania części metalowej w określonej temperaturze, szybkość chłodzenia, warunki otoczenia, itp. Parametry zależą od metody obróbki cieplnej, rodzaju metalu i wielkości części.

W trakcie tego procesu, właściwości metalu ulegną zmianie. Wśród tych właściwości są: opór elektryczny, magnetyzm, twardość, ciągliwość, kruchość i odporność na korozję.

Ogrzewanie

Jak już mówiliśmy, mikrostruktura stopów zmienia się podczas obróbki cieplnej. Ogrzewanie odbywa się zgodnie z zalecanym profilem termicznym.

Stop może istnieć w jednym z trzech różnych stanów po podgrzaniu. Może to być albo mechaniczna mieszanina, roztwór stały, lub kombinacja obu.

Mieszanina mechaniczna jest analogiczna do mieszanki betonowej, gdzie cement wiąże piasek i żwir razem. Piasek i żwir są nadal widoczne jako oddzielne cząstki. W przypadku stopów metali, mieszanina mechaniczna jest utrzymywana razem przez metal bazowy.

Z drugiej strony, w roztworze stałym, wszystkie składniki są mieszane homogenicznie. Oznacza to, że nie mogą być zidentyfikowane indywidualnie nawet pod mikroskopem.

Każdy stan przynosi inne cechy. Stan można zmienić przez ogrzewanie, zgodnie z diagramem fazowym. Chłodzenie, chociaż, określa ostateczny wynik. Jest możliwe, aby stop skończyć w jednym z trzech stanów, w zależności wyłącznie od metody.

Uzyskaj wycenę produkcji metalowej w ciągu kilku sekund

-

Wycena w ciągu kilku sekund

-

Krótki lead times

-

Delivery by Fractory

Get quote

Holding

During the holding, lub etap moczenia, metal jest utrzymywany w osiągniętej temperaturze. Czas trwania tego etapu zależy od wymagań.

Na przykład hartowanie powierzchniowe wymaga jedynie zmian strukturalnych na powierzchni metalu w celu zwiększenia twardości powierzchni. W tym samym czasie, inne metody wymagają jednolitych właściwości. W tym przypadku, okres utrzymywania jest dłuższy.

Czas moczenia zależy również od rodzaju materiału i wielkości części. Większe części potrzebują więcej czasu, gdy celem są jednolite właściwości. Po prostu dłużej trwa dla rdzenia dużej części, aby osiągnąć wymaganą temperaturę.

Chłodzenie

Po zakończeniu etapu namaczania, metal musi być chłodzony w określony sposób. Na tym etapie, zbyt, zmiany strukturalne występują. Roztwór stały podczas chłodzenia może pozostać taki sam, stać się mieszaniną mechaniczną całkowicie lub częściowo, w zależności od różnych czynników.

Różne media, takie jak solanka, woda, olej lub wymuszone powietrze kontrolują szybkość chłodzenia. Kolejność mediów chłodzących wymienionych powyżej jest w porządku malejącym według efektywnej szybkości chłodzenia. Solanka pochłania ciepło najszybciej, podczas gdy powietrze jest najwolniejsze.

Możliwe jest również wykorzystanie pieców w procesie chłodzenia. Kontrolowane środowisko pozwala na wysoką precyzję, gdy konieczne jest powolne chłodzenie.

Schematy fazowe

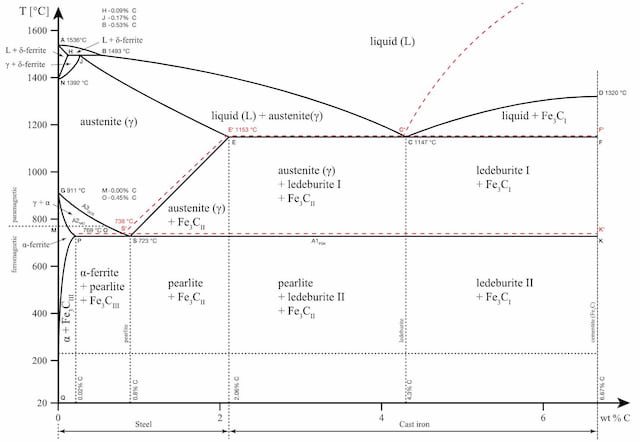

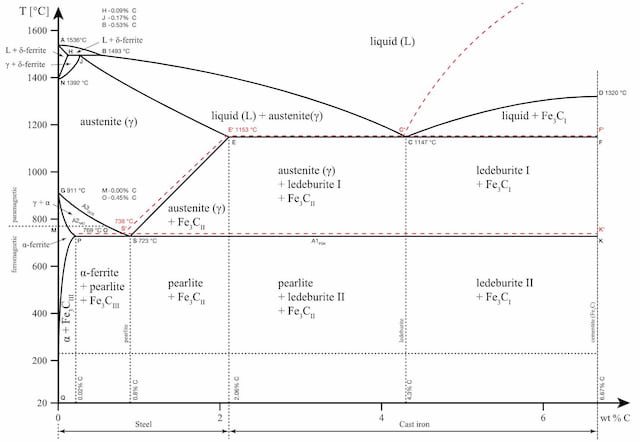

Każdy stop metali ma swój własny schemat fazowy. Jak już wcześniej wspomniano, obróbka cieplna odbywa się zgodnie z tymi diagramami. Pokazują one zmiany strukturalne, które zachodzą w różnych temperaturach i przy różnym składzie chemicznym.

Posłużmy się diagramem fazowym żelazo-węgiel jako przykładem, ponieważ jest on najbardziej znany i powszechnie nauczany na uniwersytetach.

Diagram fazowy żelazo-węgiel jest ważnym narzędziem przy poznawaniu zachowania się różnych stali węglowych podczas obróbki cieplnej. Oś x pokazuje zawartość węgla w stopie, a oś y pokazuje temperaturę.

Zauważ, że 2,14% węgla jest granicą, gdzie stal staje się żeliwem,

Wykres pokazuje różne regiony, gdzie metal istnieje w różnych mikrostanach, takich jak austenit, cementyt, perlit. Regiony te są oznaczone granicami A1, A2, A3, i Acm. W tych interfejsach, zmiany fazowe występują, gdy temperatura lub wartość zawartości węgla przechodzi przez nie.

A1: Górna granica fazy cementytu/ferrytu.

A2: Granica, w której żelazo traci swój magnetyzm. Temperatura, w której metal traci magnetyzm, jest również nazywana temperaturą Curie.

A3: Interfejs, który oddziela fazę austenit + ferryt od fazy γ (Gamma) austenitu.

Acm: Interfejs, który oddziela γ Austenit od pola Austenit + Cementite.

Diagram fazowy jest ważnym narzędziem do rozważenia, czy obróbka cieplna będzie korzystna, czy nie. Każda struktura przynosi pewne cechy do produktu końcowego, a wybór obróbki cieplnej jest dokonywany w oparciu o to.

Wspólne metody obróbki cieplnej

Istnieje całkiem sporo technik obróbki cieplnej do wyboru. Każda z nich niesie ze sobą pewne cechy.

Najczęstsze metody obróbki cieplnej obejmują:

- Regenerowanie

- Normalizowanie

- Utwardzanie

- Podstarzanie

- Odciążanie

- Utwardzanie

- Węglanie

Regenerowanie

W wyżarzaniu, metal jest podgrzewany powyżej górnej temperatury krytycznej, a następnie chłodzony w wolnym tempie.

Wyżarzanie jest przeprowadzane w celu zmiękczenia metalu. To sprawia, że metal jest bardziej odpowiedni do obróbki na zimno i formowania. Zwiększa również skrawalność, ciągliwość i wytrzymałość metalu.

Wyżarzanie jest również przydatne w łagodzeniu naprężeń w części spowodowanych wcześniejszymi procesami obróbki na zimno. Obecne odkształcenia plastyczne są usuwane podczas rekrystalizacji, gdy temperatura metalu przekracza górną temperaturę krytyczną.

Metale mogą być poddawane wielu technikom wyżarzania, takim jak wyżarzanie rekrystalizacyjne, pełne wyżarzanie, częściowe wyżarzanie i wyżarzanie końcowe.

Normalizowanie

Normalizowanie jest procesem obróbki cieplnej stosowanym do łagodzenia naprężeń wewnętrznych spowodowanych takimi procesami, jak spawanie, odlewanie lub hartowanie.

W tym procesie metal jest podgrzewany do temperatury, która jest o 40° C wyższa od jego górnej temperatury krytycznej.

Ta temperatura jest wyższa niż ta, która jest używana do hartowania lub wyżarzania. Po utrzymaniu jej w tej temperaturze przez określony czas, następuje chłodzenie w powietrzu. Normalizowanie tworzy jednolitą wielkość ziarna i skład w całej części.

Normalizowana stal jest twardsza i mocniejsza niż stal wyżarzona. W rzeczywistości, w swojej znormalizowanej formie, stal jest twardsza niż w jakimkolwiek innym stanie. Dlatego części, które wymagają wytrzymałości na uderzenia lub muszą wytrzymać ogromne obciążenia zewnętrzne, prawie zawsze będą normalizowane.

Hartowanie

Najczęstszy proces obróbki cieplnej ze wszystkich, hartowanie jest używane do zwiększenia twardości metalu. W niektórych przypadkach hartowana może być tylko powierzchnia.

Obrabiany przedmiot jest hartowany przez nagrzanie go do określonej temperatury, a następnie gwałtowne schłodzenie przez zanurzenie w medium chłodzącym. Może być stosowany olej, solanka lub woda. Uzyskana część będzie miała zwiększoną twardość i wytrzymałość, ale jednocześnie zwiększa się kruchość.

Hartowanie powierzchniowe jest rodzajem procesu hartowania, w którym hartowana jest tylko zewnętrzna warstwa obrabianego przedmiotu. Stosowany proces jest taki sam, ale ponieważ cienka warstwa zewnętrzna jest poddawana procesowi, otrzymany przedmiot ma twardą warstwę zewnętrzną, ale bardziej miękki rdzeń.

Jest to powszechne w przypadku wałów. Twarda warstwa zewnętrzna chroni je przed zużyciem materiału. Podczas montażu łożyska na wale, w przeciwnym razie może dojść do uszkodzenia powierzchni i przemieszczenia niektórych cząstek, które następnie przyspieszają proces zużycia. Utwardzona powierzchnia zapewnia ochronę przed tym procesem, a rdzeń nadal ma właściwości niezbędne do obsługi naprężeń zmęczeniowych.

Hartowanie indukcyjne

Inne rodzaje procesów hartowania obejmują hartowanie indukcyjne, hartowanie różnicowe i hartowanie płomieniowe. Hartowanie płomieniowe może jednak powodować powstanie strefy wpływu ciepła, która powstaje po ochłodzeniu części.

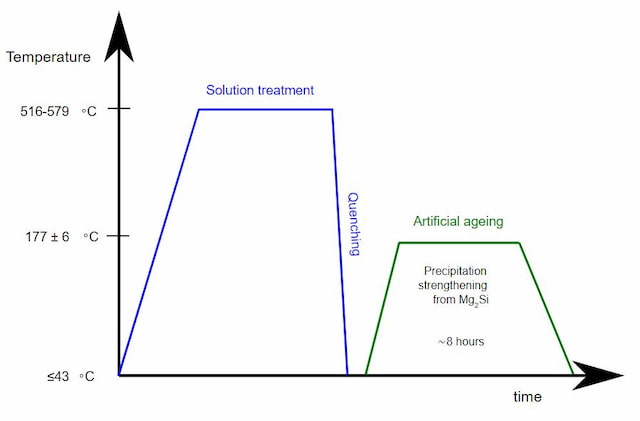

Hartowanie starzeniowe

Hartowanie starzeniowe lub wytrąceniowe jest metodą obróbki cieplnej stosowaną głównie w celu zwiększenia granicy plastyczności metali ciągliwych. W procesie tym powstają równomiernie rozproszone cząstki w strukturze ziarna metalu, które powodują zmiany właściwości.

Utwardzanie wytrąceniowe zwykle następuje po innym procesie obróbki cieplnej, który osiąga wyższe temperatury. Starzenie natomiast powoduje jedynie podniesienie temperatury do średniego poziomu i ponowne jej szybkie obniżenie.

Niektóre materiały mogą starzeć się w sposób naturalny (w temperaturze pokojowej), podczas gdy inne starzeją się tylko w sposób sztuczny, tj. w podwyższonej temperaturze. W przypadku materiałów starzejących się w sposób naturalny, wygodne może być przechowywanie ich w niższych temperaturach.

Odciążanie

Odciążanie jest szczególnie powszechne w przypadku części kotłów, butli z powietrzem, akumulatorów itp. Metoda ta polega na doprowadzeniu metalu do temperatury tuż poniżej jego dolnej granicy krytycznej. Proces chłodzenia jest powolny, a więc równomierny.

Wykonuje się to w celu zmniejszenia naprężeń, które nagromadziły się w częściach w wyniku wcześniejszych procesów, takich jak kształtowanie, obróbka skrawaniem, walcowanie lub prostowanie.

Utwardzanie

Utwardzanie jest procesem zmniejszania nadmiaru twardości, a więc kruchości, wywołanej w procesie hartowania. Zmniejszane są również naprężenia wewnętrzne. W wyniku tego procesu metal może być przydatny do wielu zastosowań wymagających takich właściwości.

Temperatura jest zwykle znacznie niższa od temperatury hartowania. Im wyższa temperatura, tym bardziej miękki staje się końcowy detal. Szybkość chłodzenia nie ma wpływu na strukturę metalu podczas odpuszczania i zazwyczaj metal chłodzi się w nieruchomym powietrzu.

Węglanie

Węglanie obudowy

W tym procesie obróbki cieplnej metal jest ogrzewany w obecności innego materiału, który uwalnia węgiel przy rozkładzie.

Uwolniony węgiel jest wchłaniany przez powierzchnię metalu. Zawartość węgla w powierzchni wzrasta, czyniąc ją twardszą niż wewnętrzny rdzeń.

Jakie metale nadają się do obróbki cieplnej?

Ale metale żelazne stanowią większość materiałów poddawanych obróbce cieplnej, stopy miedzi, magnezu, aluminium, niklu, mosiądzu i tytanu mogą być również poddawane obróbce cieplnej.

Około 80% metali poddawanych obróbce cieplnej to różne gatunki stali. Metale żelazne, które mogą być poddawane obróbce cieplnej to żeliwo, stal nierdzewna i różne gatunki stali narzędziowej.

Procesy takie jak hartowanie, wyżarzanie, normalizacja, odprężanie, hartowanie wgłębne, azotowanie i odpuszczanie są generalnie wykonywane na metalach żelaznych.

Miedź i stopy miedzi są poddawane obróbce cieplnej metodami takimi jak wyżarzanie, starzenie i hartowanie.

Aluminium jest odpowiednie do obróbki cieplnej metodami takimi jak wyżarzanie, obróbka cieplna w roztworze, naturalne i sztuczne starzenie. Obróbka cieplna aluminium jest procesem precyzyjnym. Zakres procesu musi być ustalony i powinien być dokładnie kontrolowany na każdym etapie w celu uzyskania pożądanych cech.

Oczywiście, nie wszystkie materiały są odpowiednie dla form obróbki cieplnej. Podobnie, pojedynczy materiał niekoniecznie będzie korzystał z każdej metody. Dlatego każdy materiał powinien być badany oddzielnie, aby osiągnąć pożądany rezultat. Punktem wyjścia jest wykorzystanie diagramów fazowych i dostępnych informacji na temat wpływu wyżej wymienionych metod.

.