DIY saw blades sharpening jig:

Dopo diversi mesi di utilizzo, tutte le mie lame da sega da tavolo hanno bisogno di essere affilate. Dopo aver tagliato questo pezzo di legno d’acero, si può vedere che il taglio non è così pulito e preciso come dovrebbe essere.

A causa del prezzo delle lame che uso normalmente, non ha senso farle affilare, perché costerebbe quasi quanto le lame stesse.

Per questo motivo, ho comprato tre o quattro delle stesse lame ogni volta che avevo bisogno di averne una affilata, ma ora che sono tutte spente e non voglio continuare a comprare lame, ho pensato di fare una maschera per affilarle a casa.

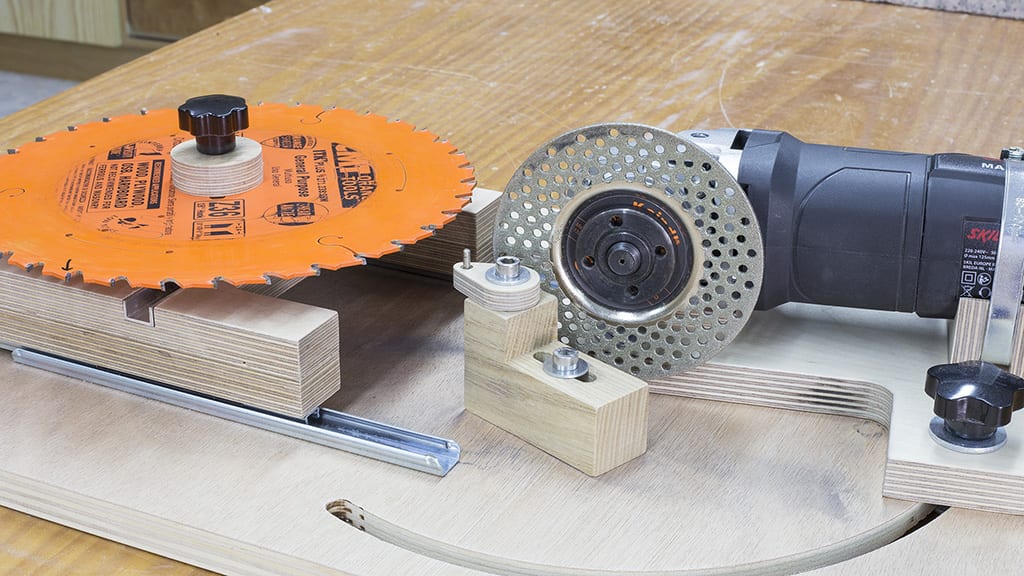

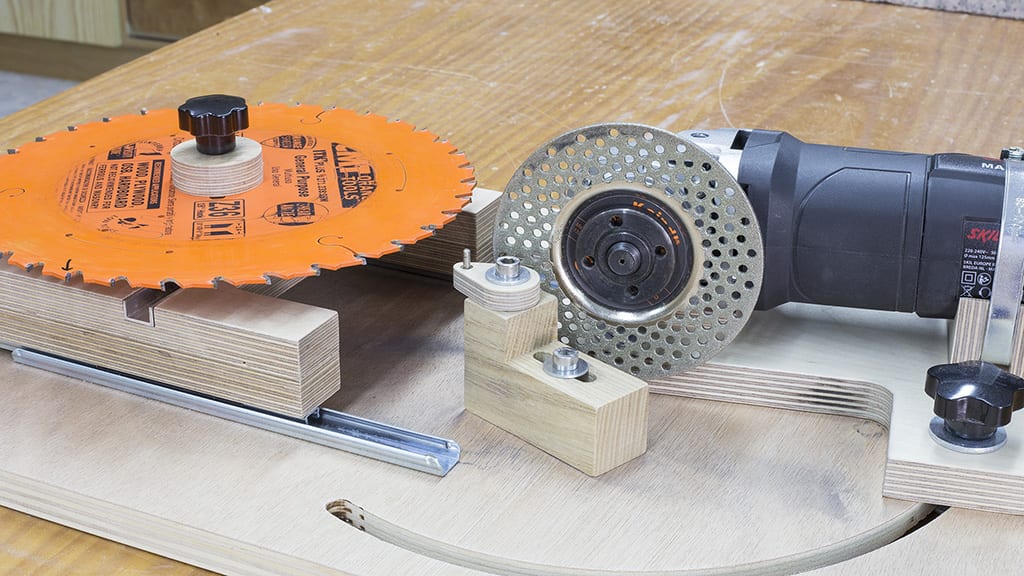

Ho attaccato una mola diamantata a una smerigliatrice angolare. All’inizio pensavo di averla fatta girare troppo, ma dopo alcune prove sembra funzionare come previsto. Ho anche usato due guide per cassetti per un movimento più preciso.

Ho tenuto conto delle dimensioni delle mie lame quando l’ho progettata, e la stessa dima mi permetterà di affilare lame che vanno da 165mm a 300mm, che sono le più grandi che possiedo.

Ho anche sviluppato un attacco per questa dima per affilare le mie punte da router, ma poiché questo è un processo piuttosto lungo, farò un altro articolo per spiegarlo. Sto progettando di affilare punte di legno e metallo con questa dima, e ad un certo punto cercherò sicuramente di sviluppare un altro attacco per questo.

Questo è il file 3D SketchUp che troverete nei piani. Se sei interessato a fare la tua dima e a collaborare con il mio lavoro, qui puoi scaricarli.

Come usare una dima per affilare le lame:

Vi mostrerò come usare la maschera per affilare le lame. Per prima cosa dobbiamo pulire le lame con uno sgrassatore industriale e una spazzola. Facendo questo, le nostre lame taglieranno meglio, ma se facciamo solo questo, le lame si consumeranno troppo velocemente.

Ora montiamo la lama sulla dima. Ho usato un adattatore che viene con le lame come asse della lama. Ho anche usato una manopola come misura di sicurezza, assicurandomi che la lama non si stacchi dalla dima.

Grazie ad una fessura posso regolare la mola diamantata secondo l’inclinazione dei denti di ogni lama. Dobbiamo spendere il tempo necessario per calibrare la dima e regolarla sulla lama che dobbiamo affilare, questa è la parte più importante di tutto il processo.

La dima ha anche un fermo di profondità, che accelera il processo di affilatura e rende la dima più sicura.

L’ultimo passo è calibrare il fermo di rotazione della lama. L’ho fatto con del legno duro e un perno di supporto del ripiano in metallo. Grazie a questo set-up, il disco di affilatura macinerà tutti i denti in modo uniforme, migliorando il processo di affilatura.

Una volta che la dima è stata calibrata, segniamo il primo dente per sapere dove fermarsi, e poco a poco affiliamo l’intera lama. Anche se i denti della lama hanno diversi lati con vari angoli, basta affilare il lato interno, che è quello che sto facendo io. Non dimenticare di indossare una protezione per gli occhi e una buona maschera antipolvere.

Ci sono anche lame dove i denti hanno un’inclinazione alternata. In questi casi possiamo inclinare il pezzo rotondo su cui mettiamo le lame come necessario, prima di avvitarlo alla tavola scorrevole.

Poi, dobbiamo affilare ogni altro dente della lama, e dopo, inclinare il disco verso l’altro lato e affilare tutti i denti che abbiamo precedentemente saltato.

Sembra molto più affilata al tatto, ma farò alcuni tagli su un pezzo di legno d’acero per essere sicuro, e taglia molto meglio. Questa dima mi farà risparmiare molto tempo e denaro!

Ho notato che questo disco diamantato è abbastanza grossolano e i denti non sono così lisci e dritti come avrei voluto, quindi sto pensando di comprare un altro disco diamantato con una grana più fine per completare il processo di affilatura.

Come fare una dima per affilare le lame:

Ora vediamo come ho fatto la dima. Prima stampo le sagome, che poi incollo al compensato. Faccio tutti i fori con il trapano a colonna. Sul lato inferiore della tavola faccio questi fori che saranno le estremità della scanalatura di rotazione.

Utilizzando il router a tuffo, faccio la scanalatura di rotazione curva. Userò un bullone di trasporto in modo che non giri quando si stringe la manopola.

Faccio il resto dei fori sulla base della dima e metto gli inserti filettati necessari. Ora preparo il pezzo dove andrà la smerigliatrice angolare. In questo caso userò anche una dima stampabile in modo che sia più facile da lavorare.

Fisserò la vite che fungerà da perno, e anche se non si vede nel video, userò un dado autobloccante qui.

Incollerò un piccolo pezzo di compensato che fungerà da separatore per la smerigliatrice angolare, e mi assicurerò che la ruota della smerigliatrice sia allineata correttamente con la base della maschera, perché questo dipende dalla testa della smerigliatrice angolare stessa. Se non è un angolo perfetto di 90º, possiamo facilmente rimediare grazie alla parte che ho appena attaccato.

Dopo aver unito queste due parti di compensato con la colla, ho tagliato una fessura dove metterò una fascetta per tubi, che terrà meglio la smerigliatrice angolare. Con la sega a nastro taglio un semicerchio dove metterò il corpo della smerigliatrice angolare.

Faccio gli ultimi aggiustamenti a mano e con una lima. Avvito il pezzo e metto la smerigliatrice angolare al suo posto.

Ora faccio il tavolo scorrevole. Taglio tutte le sue parti e le incollo insieme. Con la sega a nastro, taglio una parte rotonda dove andranno le lame da affilare. Faccio tutti i fori e lo avvito al tavolo scorrevole.

Avito entrambe le guide del cassetto alla parte inferiore del tavolo scorrevole. Prima di andare avanti, avvito una piccola parte che servirà da fermo di profondità (seconda foto). Ora trovo la posizione esatta per avvitare le diapositive alla base della maschera di affilatura.

Con un pezzo di compensato, faccio la parte che terrà le lame sul tavolo scorrevole (quarta foto).

Con il router 3D, lavoro la scanalatura di regolazione della profondità su questo altro pezzo di compensato. Infine, faccio le parti che fungeranno da fermi per il disco. Taglio una scanalatura di regolazione su questo pezzo di frassino che avevo nella mia officina.

Finisco di lavorarlo sulla sega a nastro e faccio anche un pezzo dove metterò il perno di supporto del ripiano per fungere da fermo per il disco. Per oggi è tutto!

Saw Blade Sharpening Jig Readers Projects:

Saw Blade Sharpening Jig Plans: