A hőkezelés a fémek melegítésének és hűtésének folyamata, meghatározott, előre meghatározott módszerekkel a kívánt tulajdonságok elérése érdekében. Mind a vas-, mind a színesfémeket hőkezelésnek vetik alá, mielőtt használatba vennék őket.

Az idők során számos különböző módszert fejlesztettek ki. A kohászok még ma is folyamatosan azon dolgoznak, hogy javítsák ezen eljárások eredményeit és költséghatékonyságát.

Ezért új ütemterveket vagy ciklusokat dolgoznak ki a különböző minőségek előállítására. Mindegyik ütemterv a fém melegítésének, tartásának és hűtésének eltérő ütemére utal.

Ezek a módszerek, ha aprólékosan követik őket, különböző szabványú fémeket állíthatnak elő, amelyek figyelemre méltóan sajátos fizikai és kémiai tulajdonságokkal rendelkeznek.

Az előnyök

A hőkezelés elvégzésének különböző okai vannak. Egyes eljárások lágyítják a fémet, míg mások növelik a keménységet. Befolyásolhatják ezen anyagok elektromos és hővezető képességét is.

Egyes hőkezelési módszerek enyhítik a korábbi hidegmegmunkálási eljárások során keletkezett feszültségeket. Mások a fémek kívánatos kémiai tulajdonságait alakítják ki. A tökéletes módszer kiválasztása valójában a fém típusától és a kívánt tulajdonságoktól függ.

Egy fémdarab bizonyos esetekben több hőkezelési eljáráson is áteshet. Például egyes, a repülőgépgyártásban használt szuperötvözetek akár hat különböző hőkezelési lépésen is áteshetnek, hogy optimalizálják az alkalmazáshoz.

Hőkezelési folyamat lépései

Egyszerűbben fogalmazva, a hőkezelés a fém felmelegítésének, ezen a hőmérsékleten tartásának, majd visszahűtésének folyamata. A folyamat során a fém alkatrész mechanikai tulajdonságai megváltoznak. Ennek oka, hogy a magas hőmérséklet megváltoztatja a fém mikroszerkezetét. A mikroszerkezet pedig fontos szerepet játszik egy anyag mechanikai tulajdonságaiban.

A végeredmény sok különböző tényezőtől függ. Ezek közé tartozik a melegítés ideje, a fémrész bizonyos hőmérsékleten tartásának ideje, a hűtés sebessége, a környezeti feltételek stb. A paraméterek függnek a hőkezelési módszertől, a fém típusától és az alkatrész méretétől.

A folyamat során a fém tulajdonságai megváltoznak. E tulajdonságok közé tartozik az elektromos ellenállás, a mágnesesség, a keménység, a szívósság, a képlékenység, a ridegség és a korrózióállóság.

Hőkezelés

Mint már tárgyaltuk, a hőkezelés során az ötvözetek mikroszerkezete megváltozik. A melegítés egy előírt hőprofil szerint történik.

Az ötvözet melegítéskor három különböző állapot valamelyikében létezhet. Lehet mechanikai keverék, szilárd oldat vagy a kettő kombinációja.

A mechanikai keverék analóg a betonkeverékkel, ahol a cement köti össze a homokot és a kavicsot. A homok és a kavics még mindig különálló részecskékként látható. Fémötvözeteknél a mechanikai keveréket az alapfém tartja össze.

A szilárd oldatban viszont az összes komponens homogén módon keveredik. Ez azt jelenti, hogy még mikroszkóp alatt sem lehet őket külön-külön azonosítani.

Minden állapot más-más tulajdonságokkal jár együtt. Az állapotot a fázisdiagram szerinti melegítéssel lehet megváltoztatni. A hűtés azonban meghatározza a végeredményt. Lehetséges, hogy az ötvözet a három állapot valamelyikébe kerül, kizárólag a módszertől függően.

Kérjen árajánlatot a fémgyártásról másodpercek alatt

-

Árajánlat másodpercek alatt

-

Rövid. Átfutási idő

-

Töredékszállítás

Kérjen árajánlatot

Tartás

Tartás közben, vagy áztatási szakaszban a fémet az elért hőmérsékleten tartjuk. Ennek időtartama a követelményektől függ.

Az esetkeményítés például csak a fém felületének szerkezeti megváltoztatását igényli a felületi keménység növelése érdekében. Ugyanakkor más módszereknél egyenletes tulajdonságokra van szükség. Ebben az esetben a tartási idő hosszabb.

Az áztatási idő az anyagtípustól és az alkatrészmérettől is függ. A nagyobb alkatrészeknek több időre van szükségük, ha az egyenletes tulajdonságok a cél. Egyszerűen csak tovább tart, amíg a nagyméretű alkatrész magja eléri a szükséges hőmérsékletet.

Hűtés

Az áztatási szakasz befejezése után a fémet az előírt módon le kell hűteni. Ebben a szakaszban is bekövetkeznek a szerkezeti változások. A szilárd oldat a hűtésre változatlan maradhat, mechanikai keverékké válhat teljesen vagy részben, különböző tényezőktől függően.

A különböző közegek, mint a sóoldat, a víz, az olaj vagy a kényszerlevegő szabályozzák a hűtés sebességét. A fent megnevezett hűtőközegek sorrendje a hűtés hatékony sebességének csökkenő sorrendje. A sóoldat veszi fel leggyorsabban a hőt, míg a levegő a leglassabban.

A hűtési folyamatban kemencéket is lehet használni. Az ellenőrzött környezet nagy pontosságot tesz lehetővé, ha lassú hűtésre van szükség.

Fázisképek

Minden fémötvözetnek saját fázisdiagramja van. Mint korábban említettük, a hőkezelés ezen diagramok szerint történik. Ezek mutatják a különböző hőmérsékleten és különböző kémiai összetétel mellett végbemenő szerkezeti változásokat.

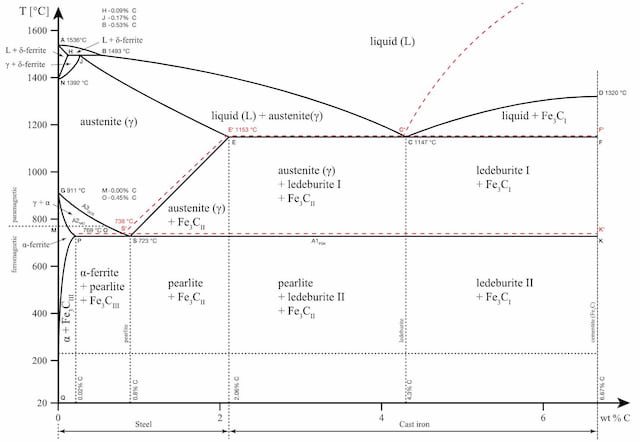

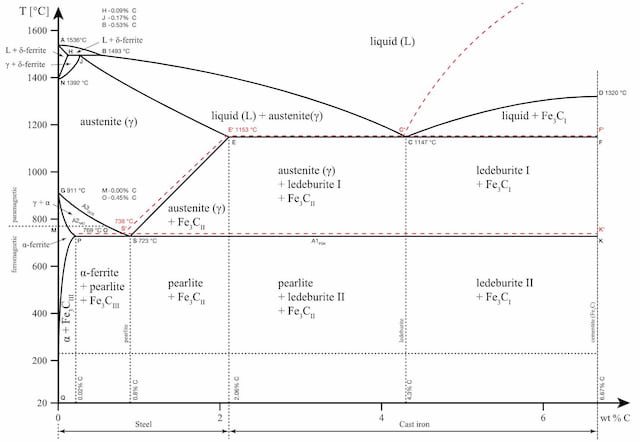

Legyen példaként a vas-szén fázisdiagram, mivel ez a legismertebb és az egyetemeken széles körben tanított fázisdiagram.

A vas-szén fázisdiagram fontos eszköz a különböző szénacélok hőkezelés során tanúsított viselkedésének megismerésében. Az x tengely az ötvözet széntartalmát, az y tengely pedig a hőmérsékletet mutatja.

Megjegyezzük, hogy a 2,14% szén az a határérték, ahol az acél öntött vassá válik,

A diagram különböző régiókat mutat, ahol a fém különböző mikroállapotokban létezik, mint például ausztenit, cementit, perlit. Ezeket a régiókat az A1, A2, A3 és Acm határok jelölik. Ezeken a határfelületeken fázisváltások következnek be, amikor a hőmérséklet vagy a széntartalom értéke áthalad rajtuk.

A1: A cementit/ferrit fázis felső határa.

A2: Az a határ, ahol a vas elveszíti mágnesességét. Azt a hőmérsékletet, amelyen a fém elveszíti mágnesességét, Curie-hőmérsékletnek is nevezik.

A3: A határfelület, amely elválasztja az ausztenit + ferrit fázist a γ (gamma) ausztenit fázistól.

Acm: A határfelület, amely elválasztja a γ ausztenitet az ausztenit + cementit mezőtől.

A fázisdiagram fontos eszköz annak mérlegeléséhez, hogy a hőkezelés előnyös lesz-e vagy sem. Mindegyik szerkezet bizonyos tulajdonságokat hoz magával a végtermékbe, és a hőkezelés kiválasztása ez alapján történik.

Gyakori hőkezelési módszerek

Meglehetősen sok hőkezelési eljárás közül választhatunk. Mindegyik bizonyos tulajdonságokkal jár együtt.

A leggyakoribb hőkezelési módszerek közé tartoznak:

- Lágyítás

- Normalizálás

- Keményítés

- Az öregítés

- Feszültségcsökkentés

- Lágyítás

- Szénezés

Lágyítás

Az izzítás során, a fémet a felső kritikus hőmérséklet fölé melegítik, majd lassú ütemben hűtik.

A lágyítást a fém megpuhítása érdekében végzik. Ezáltal a fém alkalmasabbá válik a hideg megmunkálásra és alakításra. Emellett javítja a fém megmunkálhatóságát, alakíthatóságát és szívósságát.

A lágyítás a korábbi hidegmegmunkálási folyamatok által az alkatrészben okozott feszültségek enyhítésére is hasznos. A jelenlévő képlékeny deformációk az átkristályosítás során megszűnnek, amikor a fém hőmérséklete átlépi a felső kritikus hőmérsékletet.

A fémeket számos lágyítási technikának lehet alávetni, mint például az átkristályosítási lágyítás, a teljes lágyítás, a részleges lágyítás és a végső lágyítás.

Normalizálás

A normalizálás olyan hőkezelési eljárás, amelyet az olyan folyamatok által okozott belső feszültségek enyhítésére használnak, mint a hegesztés, az öntés vagy az oltás.

Az eljárás során a fémet olyan hőmérsékletre melegítik, amely 40 °C-kal a felső kritikus hőmérséklete felett van.

Ez a hőmérséklet magasabb, mint az edzéshez vagy izzításhoz használt hőmérséklet. Miután egy meghatározott ideig ezen a hőmérsékleten tartották, levegőn lehűtik. A normalizálás az egész alkatrészben egységes szemcseméretet és összetételt hoz létre.

A normalizált acélok keményebbek és erősebbek, mint az izzított acélok. Valójában normalizált formában az acél keményebb, mint bármely más állapotban. Ezért az ütésállóságot igénylő vagy nagy külső terhelést elviselő alkatrészek szinte mindig normalizáltak.

Keményítés

Az edzés a leggyakoribb hőkezelési eljárás, az edzés a fém keménységének növelésére szolgál. Bizonyos esetekben csak a felületet lehet keményíteni.

A munkadarabot úgy keményítik, hogy a meghatározott hőmérsékletre hevítik, majd gyorsan lehűtik egy hűtőközegbe merítve. Olaj, sóoldat vagy víz használható. Az így kapott alkatrész keménysége és szilárdsága megnő, de ezzel egyidejűleg a ridegség is megnő.

A tokozásos keményítés a keményítési eljárások olyan fajtája, amely során csak a munkadarab külső rétegét keményítik. Az alkalmazott eljárás ugyanaz, de mivel egy vékony külső réteget vetnek alá a folyamatnak, az így kapott munkadarab külső rétege kemény, de a magja lágyabb.

Ez tengelyeknél gyakori. A kemény külső réteg megvédi az anyagkopástól. Amikor csapágyat szerelünk a tengelyre, egyébként megsérülhet a felület, és elmozdulhat néhány részecske, amelyek aztán felgyorsítják a kopási folyamatot. A keményített felület védelmet nyújt ez ellen, és a mag továbbra is rendelkezik a fáradási feszültségek kezeléséhez szükséges tulajdonságokkal.

Indukciós keményítés

A keményítési eljárások további típusai közé tartozik az indukciós keményítés, a differenciális keményítés és a lángkeményítés. A lángkeményítés azonban hőhatású zónát eredményezhet, amely az alkatrész lehűlése után keletkezik.

Az öregítés

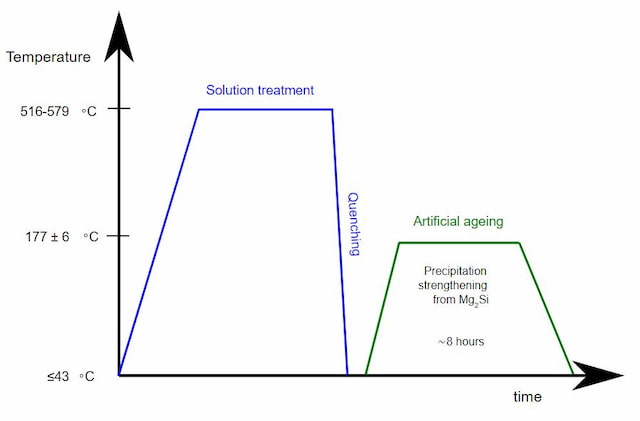

Az öregítés vagy kicsapásos edzés egy hőkezelési módszer, amelyet leginkább a képlékeny fémek folyáshatárának növelésére használnak. Az eljárás során a fém szemcseszerkezetében egyenletesen eloszló részecskék keletkeznek, amelyek a tulajdonságokban változásokat idéznek elő.

A kicsapásos edzés általában egy másik, magasabb hőmérsékletet elérő hőkezelési folyamat után következik. Az öregítés azonban csak a hőmérsékletet emeli közepes szintre, majd gyorsan újra leviszi.

Egyes anyagok természetes módon (szobahőmérsékleten), míg mások csak mesterségesen, azaz emelt hőmérsékleten öregednek. A természetes módon öregedő anyagok esetében célszerű lehet alacsonyabb hőmérsékleten tárolni őket.

Feszültségcsökkentés

A feszültségcsökkentés különösen gyakori a kazánalkatrészek, légpalackok, akkumulátorok stb. esetében. Ezzel a módszerrel a fémet közvetlenül az alsó kritikus határ alatti hőmérsékletre viszik. A hűtési folyamat lassú és ezért egyenletes.

Ezzel az alkatrészekben a korábbi folyamatok, például az alakítás, megmunkálás, hengerlés vagy egyengetés következtében kialakult feszültségeket oldják.

Temperálás

A temperálás az edzési folyamat során keletkezett túlzott keménység és ezáltal a ridegség csökkentése. A belső feszültségek is enyhülnek. Ezen a folyamaton való átesés alkalmassá teheti a fémet számos olyan alkalmazáshoz, amely ilyen tulajdonságokat igényel.

a hőmérséklet általában sokkal alacsonyabb, mint az edzési hőmérséklet. Minél magasabb az alkalmazott hőmérséklet, annál lágyabb lesz a végső munkadarab. A hűtés sebessége nem befolyásolja a fém szerkezetét az edzés során, és általában a fém csendes levegőn hűl le.

Karburálás

Házkarburálás

Ebben a hőkezelési folyamatban a fémet egy másik anyag jelenlétében melegítik, amely bomláskor szenet bocsát ki.

A felszabaduló szén a fém felületébe kerül. A felület széntartalma megnő, így az keményebb lesz, mint a belső mag.

Milyen fémek alkalmasak hőkezelésre?

Bár a hőkezelt anyagok többségét a vasfémek teszik ki, a réz, magnézium, alumínium, nikkel, sárgaréz és titán ötvözetei is hőkezelhetők.

A hőkezelt fémek mintegy 80%-a az acél különböző fajtái. A hőkezelhető vasfémek közé tartozik az öntöttvas, a rozsdamentes acél és a szerszámacél különböző fajtái.

A vasfémeken általában olyan eljárásokat végeznek, mint az edzés, lágyítás, normalizálás, feszültségmentesítés, tokozás, nitrálás és edzés.

Réz- és rézötvözeteket olyan hőkezelési módszereknek vetik alá, mint az izzítás, az öregítés és az árasztás.

Az alumínium alkalmas olyan hőkezelési módszerekre, mint az izzítás, az oldatos hőkezelés, a természetes és mesterséges öregítés. Az alumínium hőkezelése precíziós eljárás. A folyamat hatókörét meg kell határozni, és gondosan ellenőrizni kell minden egyes fázisban a kívánt jellemzők eléréséhez.

Kétségtelen, hogy nem minden anyag alkalmas a hőkezelés formáira. Hasonlóképpen, egy-egy anyag nem feltétlenül részesül előnyben mindegyik módszerrel. Ezért minden anyagot külön-külön kell vizsgálni a kívánt eredmény elérése érdekében. A fázisdiagramok és a rendelkezésre álló információk felhasználása a fent említett módszerek hatásáról a kiindulási pont.