Lämpökäsittely on prosessi, jossa metalleja kuumennetaan ja jäähdytetään tietyillä ennalta määrätyillä menetelmillä haluttujen ominaisuuksien saavuttamiseksi. Sekä rautametalleille että ei-rautametalleille tehdään lämpökäsittely ennen niiden käyttöönottoa.

Aikojen saatossa on kehitetty paljon erilaisia menetelmiä. Vielä nykyäänkin metallurgit pyrkivät jatkuvasti parantamaan näiden prosessien tuloksia ja kustannustehokkuutta.

Sitä varten he kehittävät uusia aikatauluja tai syklejä erilaisten laatujen tuottamiseksi. Kukin aikataulu viittaa eri nopeuteen, jolla metallia lämmitetään, pidetään ja jäähdytetään.

Näillä menetelmillä, kun niitä noudatetaan huolellisesti, voidaan valmistaa eri standardeihin kuuluvia metalleja, joilla on huomattavan erityiset fysikaaliset ja kemialliset ominaisuudet.

Hyötyjä

Lämpökäsittelyn suorittamiseen on useita syitä. Jotkin menettelyt tekevät metallista pehmeän, kun taas toiset lisäävät kovuutta. Ne voivat myös vaikuttaa näiden materiaalien sähkön- ja lämmönjohtavuuteen.

Jotkut lämpökäsittelymenetelmät lievittävät aikaisemmissa kylmätyöstöprosesseissa syntyneitä jännityksiä. Toiset kehittävät metalleille toivottuja kemiallisia ominaisuuksia. Täydellisen menetelmän valinta riippuu oikeastaan metallin tyypistä ja vaadituista ominaisuuksista.

Joskus metalliosa voi käydä läpi useita lämpökäsittelymenetelmiä. Esimerkiksi jotkin lentokoneteollisuudessa käytettävät superseokset voivat käydä läpi jopa kuusi erilaista lämpökäsittelyvaihetta optimoidakseen sen käyttökohteeseen sopivaksi.

Lämpökäsittelyprosessin vaiheet

Yksinkertaisesti sanottuna lämpökäsittely on prosessi, jossa metallia kuumennetaan, pidetään kyseisessä lämpötilassa ja jäähdytetään sitten takaisin. Prosessin aikana metalliosassa tapahtuu muutoksia sen mekaanisissa ominaisuuksissa. Tämä johtuu siitä, että korkea lämpötila muuttaa metallin mikrorakennetta. Ja mikrorakenteella on tärkeä rooli materiaalin mekaanisissa ominaisuuksissa.

Lopputulos riippuu monista eri tekijöistä. Näitä ovat muun muassa lämmitysaika, aika, jonka metalliosa pidetään tietyssä lämpötilassa, jäähdytysnopeus, ympäröivät olosuhteet jne. Parametrit riippuvat lämpökäsittelymenetelmästä, metallityypistä ja kappaleen koosta.

Tämän prosessin aikana metallin ominaisuudet muuttuvat. Näihin ominaisuuksiin kuuluvat muun muassa sähkövastus, magneettisuus, kovuus, sitkeys, sitkeys, sitkeys, hauraus ja korroosionkestävyys.

Lämmitys

Kuten jo käsiteltiin, metalliseosten mikrorakenne muuttuu lämpökäsittelyn aikana. Kuumennus suoritetaan määrätyn lämpöprofiilin mukaisesti.

Seos voi olla kuumennettaessa yhdessä kolmesta eri tilasta. Se voi olla joko mekaaninen seos, kiinteä liuos tai näiden yhdistelmä.

Mekaaninen seos on analoginen betoniseoksen kanssa, jossa sementti sitoo hiekan ja soran yhteen. Hiekka ja sora ovat edelleen näkyvissä erillisinä hiukkasina. Metalliseosten kohdalla mekaanisen seoksen pitää koossa perusmetalli.

Toisaalta kiinteässä liuoksessa kaikki komponentit sekoittuvat homogeenisesti. Tämä tarkoittaa, että niitä ei voida tunnistaa yksitellen edes mikroskoopilla.

Jokaiseen tilaan liittyy erilaisia ominaisuuksia. Olotilaa on mahdollista muuttaa kuumentamalla faasidiagrammin mukaisesti. Jäähdytys kuitenkin määrää lopputuloksen. Seoksen on mahdollista päätyä johonkin kolmesta tilasta pelkästään menetelmästä riippuen.

Saa metallinvalmistustarjous muutamassa sekunnissa

-

Tarjous muutamassa sekunnissa

-

Lyhyt läpimenoajat

-

Toimitus fraktoosilla

Pyydä tarjous

Holding

Holdingin aikana, tai liotusvaiheen aikana metalli pidetään saavutetussa lämpötilassa. Sen kesto riippuu vaatimuksista.

Esimerkiksi kotelointikarkaisu vaatii vain rakenteellisia muutoksia metallin pintaan pintakovuuden lisäämiseksi. Samaan aikaan muut menetelmät vaativat yhtenäisiä ominaisuuksia. Tällöin säilytysaika on pidempi.

Kypsytysaika riippuu myös materiaalityypistä ja kappaleen koosta. Suuremmat osat tarvitsevat enemmän aikaa, kun tavoitteena ovat tasaiset ominaisuudet. Suuren osan ytimen saavuttaminen vaadittuun lämpötilaan kestää vain kauemmin.

Jäähdytys

Kun liotusvaihe on päättynyt, metalli on jäähdytettävä määrätyllä tavalla. Myös tässä vaiheessa tapahtuu rakenteellisia muutoksia. Jäähdytettäessä kiinteä liuos voi jäädä ennalleen, muuttua mekaaniseksi seokseksi kokonaan tai osittain eri tekijöistä riippuen.

Jäähdytysnopeutta ohjaavat erilaiset väliaineet, kuten suolavesi, vesi, öljy tai paineilma. Edellä mainittujen jäähdytysaineiden järjestys on tehokkaan jäähdytysnopeuden mukaan laskevassa järjestyksessä. Suolavesi absorboi lämpöä nopeimmin, kun taas ilma on hitain.

Jäähdytysprosessissa voidaan käyttää myös uuneja. Hallittu ympäristö mahdollistaa korkean tarkkuuden silloin, kun tarvitaan hidasta jäähdytystä.

Faasidiagrammit

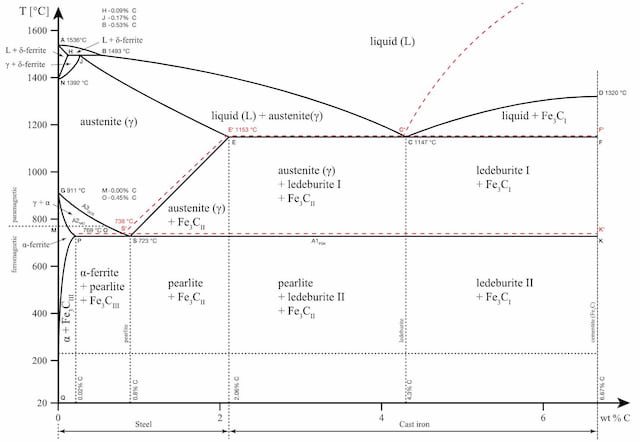

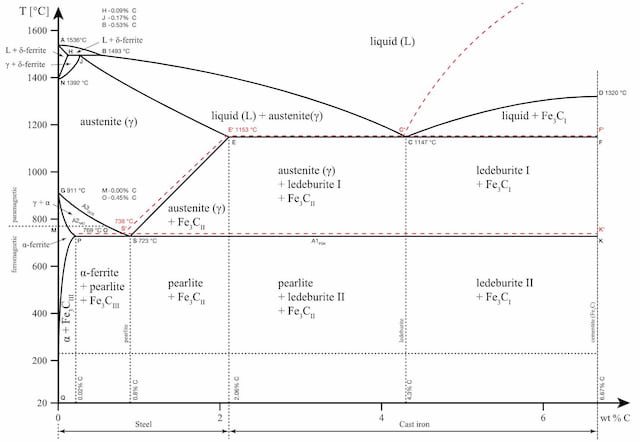

Kullakin metalliseoksella on oma faasidiagramminsa. Kuten aiemmin todettiin, lämpökäsittely tehdään näiden kaavioiden mukaisesti. Niistä nähdään eri lämpötiloissa ja erilaisissa kemiallisissa koostumuksissa tapahtuvat rakennemuutokset.

Käytetään esimerkkinä rauta-hiili-faasidiagrammia, koska se on tunnetuin ja yliopistoissa laajimmin opetettu.

Rauta-hiili-faasidiagrammi on tärkeä työväline opittaessa tuntemaan erilaisten hiilenmuotoisten hiiliterästen käyttäytymistä lämpökäsittelyn yhteydessä. X-akselilla esitetään seoksen hiilipitoisuus ja y-akselilla lämpötila.

Huomaa, että 2,14 % hiiltä on raja, jossa teräksestä tulee valurautaa,

Diagrammissa näkyvät erilaiset alueet, joilla metalli esiintyy erilaisissa mikrotiloissa, kuten austeniitissa, sementiitissä ja perliitissä. Nämä alueet on merkitty rajoilla A1, A2, A3 ja Acm. Näillä rajapinnoilla tapahtuu faasimuutoksia, kun lämpötila tai hiilipitoisuusarvo kulkee niiden läpi.

A1: Sementtiitti/ferriittivaiheen yläraja.

A2: Raja, jossa rauta menettää magnetisminsa. Lämpötilaa, jossa metalli menettää magnetisminsa, kutsutaan myös Curie-lämpötilaksi.

A3: Rajapinta, joka erottaa austeniitti + ferriittivaiheen γ (gamma) austeniittivaiheesta.

Acm: Rajapinta, joka erottaa γ-austeniittikentän austeniitti + sementiittikentästä.

Faasidiagrammi on tärkeä väline harkittaessa, onko lämpökäsittelystä hyötyä vai ei. Jokainen rakenne tuo mukanaan tiettyjä ominaisuuksia lopputuotteeseen ja lämpökäsittelyn valinta tehdään sen perusteella.

Yleiset lämpökäsittelymenetelmät

Lämpökäsittelytekniikoita on melko paljon. Jokainen niistä tuo mukanaan tiettyjä ominaisuuksia.

Yleisimpiä lämpökäsittelymenetelmiä ovat mm:

- Hehkutus

- Normalisointi

- Karkaisu

- Kehitys

- Kypsytys

- Jännityksen lieventäminen

- Lämpökarkaisu

- Hiilihapotus

Hehkutus

Hehkutus, metalli kuumennetaan yli ylemmän kriittisen lämpötilan ja jäähdytetään sitten hitaasti.

Hehkutus suoritetaan metallin pehmentämiseksi. Se tekee metallista paremmin soveltuvan kylmämuokkaukseen ja muokkaukseen. Se parantaa myös metallin työstettävyyttä, sitkeyttä ja sitkeyttä.

Hehkutus on hyödyllinen myös aikaisempien kylmämuokkausprosessien aiheuttamien jännitysten purkamisessa kappaleessa. Olemassa olevat plastiset muodonmuutokset poistetaan uudelleenkiteytyksen aikana, kun metallin lämpötila ylittää ylemmän kriittisen lämpötilan.

Metalleja voidaan hehkuttaa lukuisilla eri hehkutustekniikoilla, kuten uudelleenkiteytyshehkutuksella, täydellisellä hehkutuksella, osittaisella hehkutuksella ja lopullisella hehkutuksella.

Normalisointi

Normalisointi on lämpökäsittelyprosessi, jota käytetään prosessien, kuten hitsauksen, valun tai sammutuksen, aiheuttamien sisäisten jännitysten poistamiseen.

Tässä prosessissa metalli kuumennetaan lämpötilaan, joka on 40° C yli sen ylemmän kriittisen lämpötilan.

Tämä lämpötila on korkeampi kuin karkaisussa tai hehkutuksessa käytetty lämpötila. Kun sitä on pidetty tässä lämpötilassa määrätyn ajan, se jäähdytetään ilmassa. Normalisoinnilla saadaan aikaan yhtenäinen raekoko ja koostumus koko kappaleeseen.

Normalisoidut teräkset ovat kovempia ja lujempia kuin hehkutetut teräkset. Itse asiassa normalisoidussa muodossaan teräs on kovempaa kuin missään muussa tilassa. Tämän vuoksi osat, jotka vaativat iskunkestävyyttä tai joiden on kestettävä massiivisia ulkoisia kuormia, normalisoidaan lähes aina.

Karkaisu

Karkaisu on yleisin lämpökäsittelyprosessi, jota käytetään metallin kovuuden lisäämiseen. Joissakin tapauksissa voidaan karkaista vain pinta.

Työkappale karkaistaan kuumentamalla se tiettyyn lämpötilaan ja jäähdyttämällä se sitten nopeasti upottamalla se jäähdytysaineeseen. Voidaan käyttää öljyä, suolavettä tai vettä. Tuloksena syntyvän kappaleen kovuus ja lujuus kasvavat, mutta samalla myös hauraus lisääntyy.

Kotelokarkaisu on eräänlainen karkaisuprosessi, jossa vain työkappaleen uloin kerros karkaistaan. Käytetty prosessi on sama, mutta koska prosessille altistetaan ohut ulkokerros, syntyvässä työkappaleessa on kova ulkokerros mutta pehmeämpi ydin.

Tämä on yleistä akseleille. Kova ulkokerros suojaa sitä materiaalin kulumiselta. Kun laakeri asennetaan akseliin, se voi muuten vahingoittaa pintaa ja irrottaa joitakin hiukkasia, jotka sitten kiihdyttävät kulumisprosessia. Karkaistu pinta suojaa siltä ja ytimellä on edelleen tarvittavat ominaisuudet väsymisjännitysten käsittelyyn.

Induktiokarkaisu

Muita karkaisuprosesseja ovat induktiokarkaisu, differentiaalikarkaisu ja liekkikarkaisu. Liekkikarkaisu voi kuitenkin johtaa lämpövaikutusvyöhykkeeseen, joka syntyy osan jäähdyttyä.

Karkaisu

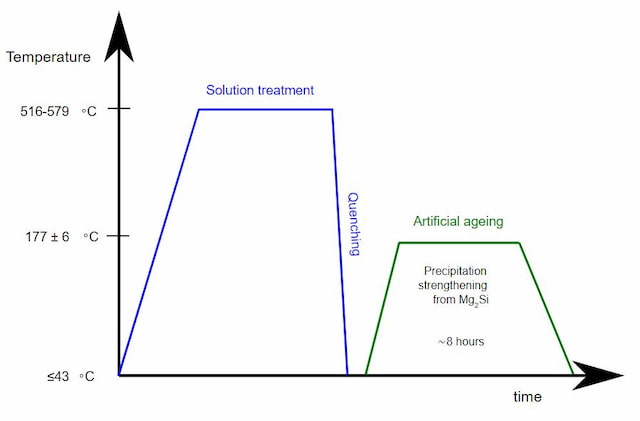

Karkaisu eli saostuskarkaisu on lämpökäsittelymenetelmä, jota käytetään enimmäkseen tempervalurautaisten metallien myötölujuuden nostamiseen. Prosessi tuottaa metallin raerakenteeseen tasaisesti hajallaan olevia hiukkasia, jotka saavat aikaan muutoksia ominaisuuksissa.

Saostuskarkaisu tapahtuu yleensä toisen, korkeampiin lämpötiloihin yltävän lämpökäsittelyprosessin jälkeen. Vanhentaminen sen sijaan nostaa lämpötilan vain keskilämpötilaan ja laskee sen nopeasti takaisin.

Jotkin materiaalit voivat vanhentua luonnollisesti (huoneenlämmössä), kun taas toiset vanhentuvat vain keinotekoisesti, eli korkeissa lämpötiloissa. Luonnollisesti vanhenevien materiaalien kohdalla voi olla kätevää säilyttää niitä alhaisemmissa lämpötiloissa.

Jännityksenpoisto

Jännityksenpoisto on erityisen yleistä kattilan osissa, ilmapulloissa, akuissa jne. Tässä menetelmässä metalli viedään lämpötilaan, joka on juuri sen alemman kriittisen rajan alapuolella. Jäähdytysprosessi on hidas ja sen vuoksi tasainen.

Tällöin poistetaan jännityksiä, jotka ovat syntyneet osiin aikaisempien prosessien, kuten muokkauksen, koneistuksen, valssauksen tai oikaisun seurauksena.

Karkaisu

Karkaisu on prosessi, jolla vähennetään karkaisuprosessin aikana syntyvää liiallista kovuutta ja siten haurautta. Myös sisäisiä jännityksiä lievennetään. Tämän prosessin läpikäyminen voi tehdä metallista sopivan moniin sovelluksiin, joissa tarvitaan tällaisia ominaisuuksia.

Lämpötilat ovat yleensä paljon alhaisempia kuin karkaisulämpötilat. Mitä korkeampaa lämpötilaa käytetään, sitä pehmeämmäksi lopullinen työkappale muuttuu. Jäähdytysnopeus ei vaikuta metallin rakenteeseen karkaisun aikana, ja yleensä metalli jäähtyy tyynessä ilmassa.

Karburointi

Kotelokarburointi

Tässä lämpökäsittelyprosessissa metallia kuumennetaan jonkin toisen materiaalin läsnäollessa, joka hajotessaan vapauttaa hiiltä.

Vapautunut hiili imeytyy metallin pintaan. Pinnan hiilipitoisuus kasvaa, mikä tekee siitä kovemman kuin sisäinen ydin.

Mitkä metallit soveltuvat lämpökäsittelyyn?

Vaikka rautametallit muodostavat suurimman osan lämpökäsitellyistä materiaaleista, myös kuparin, magnesiumin, alumiinin, nikkelin, messingin ja titaanin seoksia voidaan lämpökäsitellä.

Lämpökäsitellyistä metalleista noin 80 % on teräksen eri laatuja. Lämpökäsiteltäviä rautametalleja ovat muun muassa valurauta, ruostumaton teräs ja erilaiset työkaluteräslajit.

Prosesseja, kuten karkaisu, hehkutus, normalisointi, jännityksenpoisto, kotelointikarkaisu, nitraus ja karkaisu, tehdään yleensä rautametalleille.

Kuparille ja kupariseoksille tehdään lämpökäsittelymenetelmiä, kuten hehkutus, vanhentaminen ja sammutus.

Alumiinille sopivat lämpökäsittelymenetelmät, kuten hehkutus, liuoslämpökäsittely, luonnollinen ja keinotekoinen vanhentaminen. Alumiinin lämpökäsittely on tarkkuusprosessi. Prosessin laajuus on määriteltävä ja sitä on valvottava huolellisesti jokaisessa vaiheessa haluttujen ominaisuuksien saavuttamiseksi.

Kaikki materiaalit eivät tietenkään sovellu kaikille lämpökäsittelymuodoille. Samoin yksittäinen materiaali ei välttämättä hyödy kaikista menetelmistä. Siksi jokainen materiaali on tutkittava erikseen halutun tuloksen saavuttamiseksi. Lähtökohtana on käyttää faasidiagrammeja ja saatavilla olevaa tietoa siitä, millainen vaikutus edellä mainituilla menetelmillä on.